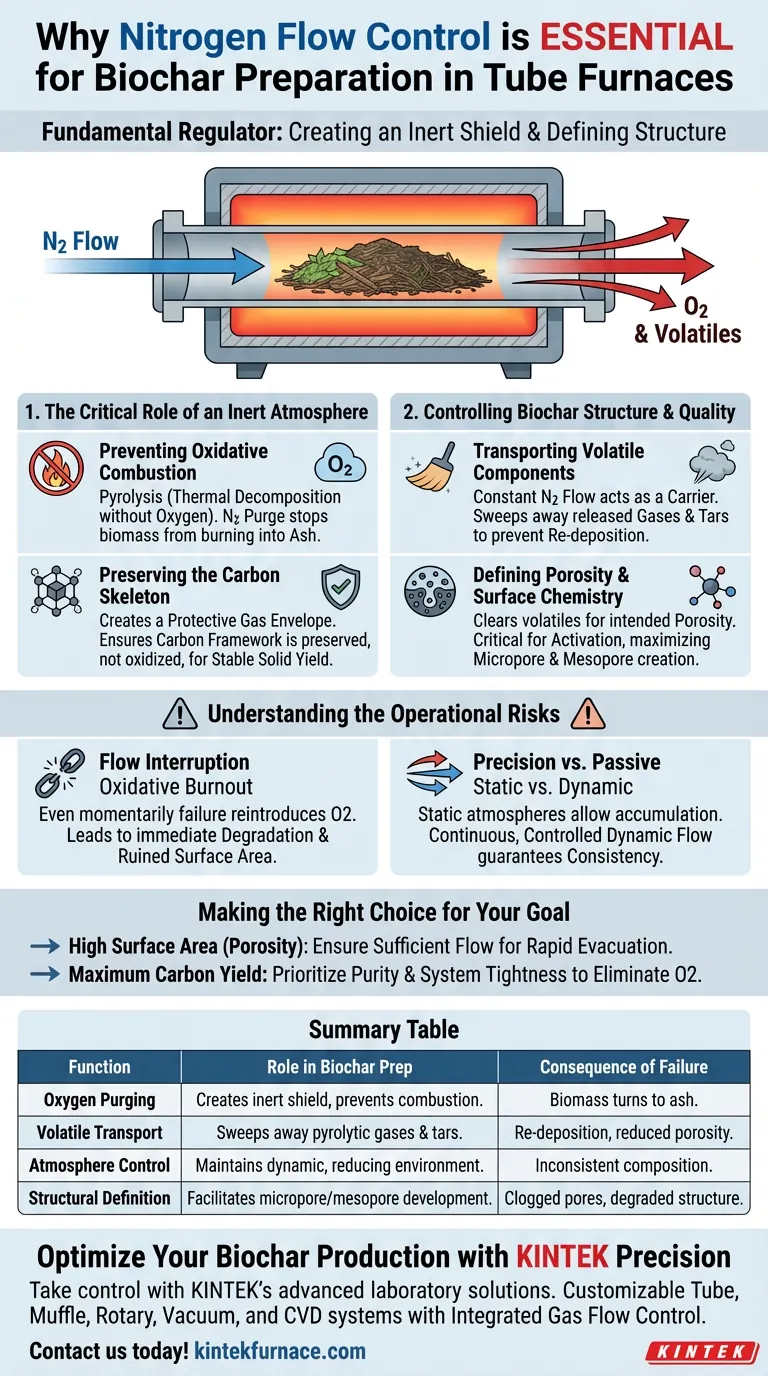

Ein Stickstoffflusskontrollsystem fungiert als grundlegender Regulator der chemischen Umgebung während der Biokohleherstellung. Es ist unerlässlich, da es kontinuierlich Sauerstoff aus dem Rohröfen verdrängt, um zu verhindern, dass die Biomasse zu Asche verbrennt, und gleichzeitig flüchtige Nebenprodukte vom Probenmaterial wegtransportiert, um dessen physikalische Struktur zu definieren.

Das System erfüllt zwei nicht verhandelbare Funktionen: Es schafft eine inerte "Schutzschicht", um Verbrennung zu verhindern, und bietet einen dynamischen Transportmechanismus zur Entfernung von pyrolytischen Gasen, wodurch die Porosität und Oberflächenchemie der Biokohle streng kontrolliert wird.

Die entscheidende Rolle einer inerten Atmosphäre

Verhinderung oxidativer Verbrennung

Die Biokohleproduktion basiert auf Pyrolyse, d. h. thermische Zersetzung in Abwesenheit von Sauerstoff.

Ohne eine kontinuierliche Stickstoffspülung würden die hohen Temperaturen im Ofen (typischerweise 400–700 °C) dazu führen, dass die Biomasse mit Sauerstoff reagiert.

Dies führt zu vollständiger Verbrennung, wobei anstelle von kohlenstoffreichem Kohle nutzlose Asche zurückbleibt.

Erhaltung des Kohlenstoffgerüsts

Der Stickstofffluss erzeugt eine schützende Gasatmosphäre um die Probe.

Diese "reduzierende Umgebung" stellt sicher, dass das Kohlenstoffgerüst des Holzes oder der Biomasse erhalten bleibt und nicht oxidiert wird.

Durch die effektive Aussperrung von Sauerstoff ermöglicht das System die präzise Karbonisierung, die für eine stabile feste Ausbeute erforderlich ist.

Kontrolle von Biokohlestruktur und -qualität

Transport flüchtiger Bestandteile

Wenn Biomasse erhitzt wird, setzt sie verschiedene flüchtige Gase und Teere frei.

Eine konstante Stickstoffflussrate fungiert als Träger, der diese flüchtigen Stoffe von der festen Probe wegspült.

Dies verhindert, dass diese Nebenprodukte verweilen und möglicherweise mit der Biokohleoberfläche reagieren oder sich darauf ablagern.

Definition von Porosität und Oberflächenchemie

Die Entfernung flüchtiger Stoffe ist nicht nur ein Reinigungsschritt, sondern eine strukturelle Notwendigkeit.

Durch die Entfernung dieser Gase stellt das System die Entwicklung der beabsichtigten Porosität und Oberflächenfunktionalitäten sicher.

Dies ist besonders kritisch während Aktivierungsprozessen, bei denen der Gasfluss den Aktivierungsmedien ermöglicht, das Kohlenstoffgerüst effizient zu ätzen und so die Erzeugung von Mikro- und Mesoporen zu maximieren.

Verständnis der Betriebsrisiken

Die Folgen einer Flussunterbrechung

Die Zuverlässigkeit der Stickstoffversorgung ist ebenso kritisch wie die Ofentemperatur.

Selbst ein kurzzeitiger Ausfall des Flusskontrollsystems kann Sauerstoff in die Kammer zurückführen.

Bei hohen Temperaturen führt dies zu sofortigem oxidativem Ausbrennen, das die graphitische Struktur beschädigt und die Oberflächeneigenschaften der Probe ruiniert.

Präzision vs. passive Verdrängung

Das bloße Füllen der Kammer mit Stickstoff reicht nicht aus; der Fluss muss kontinuierlich und kontrolliert sein.

Statische Atmosphären lassen flüchtige Stoffe akkumulieren und verändern die chemische Zusammensetzung des Endprodukts.

Daher ist die dynamische Natur des Flusses entscheidend für die Gewährleistung einer gleichbleibenden Kohlenstoffzusammensetzung und Porenentwicklung von Charge zu Charge.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer Biokohle zu maximieren, müssen Sie Ihr Stickstoffsystem auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche (Porosität) liegt: Stellen Sie sicher, dass die Flussrate ausreicht, um flüchtige Stoffe schnell abzuführen, damit sich Mikroporen entwickeln können, ohne zu verstopfen.

- Wenn Ihr Hauptaugenmerk auf maximaler Kohlenstoffausbeute liegt: Priorisieren Sie die Reinheit der Stickstoffquelle und die Dichtigkeit des Systems, um jede Spur von Sauerstoff, die zu Ausbrennen führt, strikt zu eliminieren.

Kontrollieren Sie den Fluss, und Sie kontrollieren die Chemie Ihres Endprodukts.

Zusammenfassungstabelle:

| Funktion | Rolle bei der Biokohleherstellung | Folgen des Versagens |

|---|---|---|

| Sauerstoffspülung | Schafft eine inerte Schutzschicht, um oxidative Verbrennung zu verhindern. | Biomasse verwandelt sich in Asche statt in stabilen Kohlenstoffchar. |

| Transport flüchtiger Stoffe | Spült pyrolytische Gase und Teere von der Probenoberfläche weg. | Ablagerung von Teeren und verringerte Porosität/Oberfläche. |

| Atmosphärenkontrolle | Aufrechterhaltung einer dynamischen, reduzierenden Umgebung für die Karbonisierung. | Inkonsistente chemische Zusammensetzung und Oberflächenchemie. |

| Strukturelle Definition | Ermöglicht die Entwicklung von Mikro- und Mesoporen. | Verstopfte Poren und geschädigte graphitische Struktur. |

Optimieren Sie Ihre Biokohleproduktion mit KINTEK Präzision

Übernehmen Sie die volle Kontrolle über Ihre Pyrolyseumgebung mit den fortschrittlichen Laborlösungen von KINTEK. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar mit integrierter Gasflusskontrolle, um sicherzustellen, dass Ihre Biokohle maximale Porosität und Kohlenstoffstabilität erreicht.

Lassen Sie nicht zu, dass Sauerstoffkontamination oder inkonsistenter Fluss Ihre Forschung ruinieren. Kontaktieren Sie uns noch heute, um den perfekten, anpassbaren Hochtemperatur-Ofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Shrikanta Sutradhar, Kang Kang. Comparison of Oil-Seed Shell Biomass-Based Biochar for the Removal of Anionic Dyes—Characterization and Adsorption Efficiency Studies. DOI: 10.3390/plants13060820

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Was ist die Funktion eines Trockenschranks für Ölschiefer-Halbkoks? Präzise Probenstandardisierung erreichen

- Warum ist eine hochpräzise Temperaturregelung der Heizbasis bei der FTO-Sprühpyrolyse entscheidend? Maximierung der Filmqualität

- Was sind die Vorteile der Verwendung von KOH als chemischem Aktivator? Erhöhung der Oberfläche und Porosität von Biomassekohlenstoff

- Welche langfristigen Überlegungen sind bei der Auswahl eines Ofens wichtig? Sicherstellung kostengünstiger, konformer Abläufe

- Wie wird der Graphitierungsgrad mittels Raman-Spektroskopie quantifiziert? Beherrschen Sie das $I_D/I_G$-Verhältnis für Kohlenstoffmaterialien

- Welche chemischen Prozesse nutzen Elektroöfen? Erzielen Sie unübertroffene Präzision und Reinheit

- Warum wird ein Ofen mit hochpräziser Temperaturregelung für DPKB-S benötigt? Gewährleistung der Genauigkeit der Materialsynthese