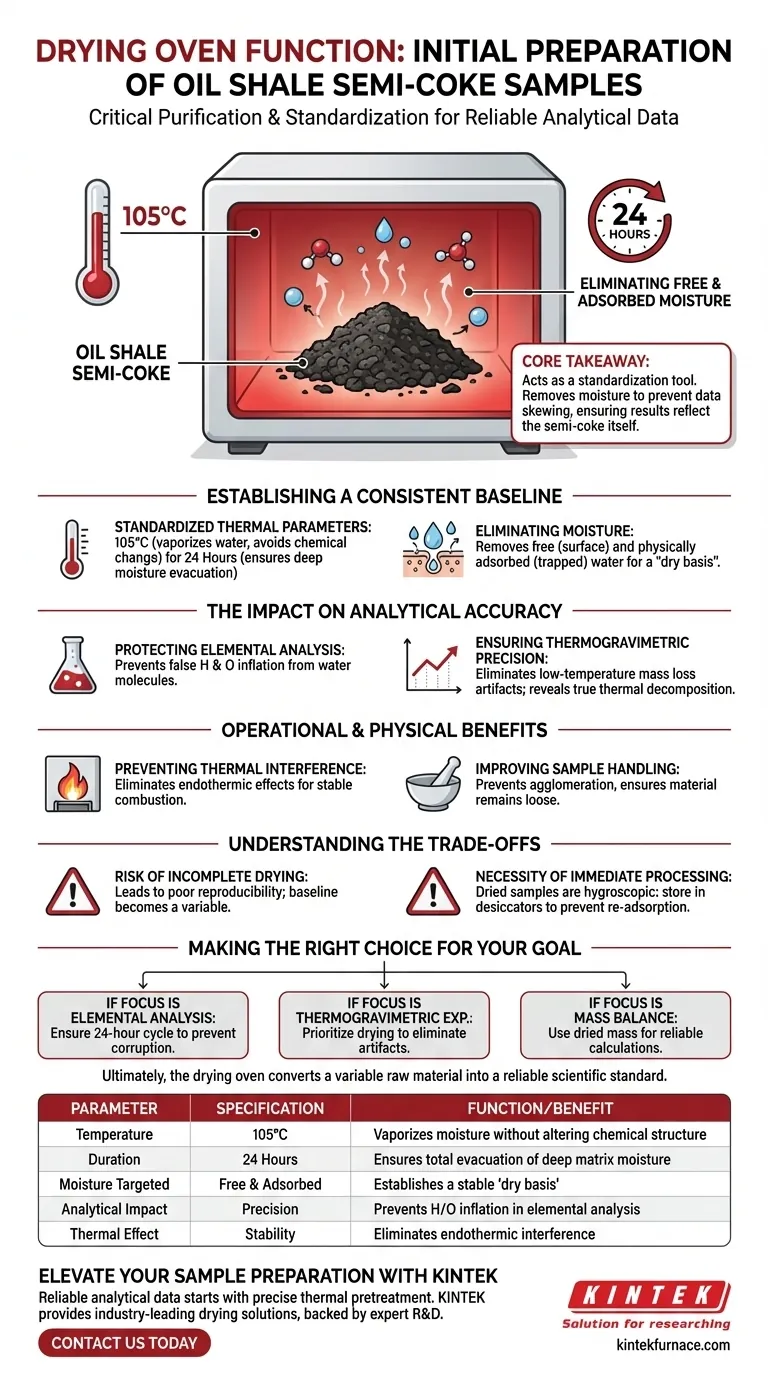

Bei der anfänglichen Vorbereitung von Ölschiefer-Halbkoks-Proben erfüllt der Trockenschrank eine entscheidende Reinigungsfunktion, indem er Rohmaterialien bei 105 °C für 24 Stunden behandelt. Dieser präzise thermische Zyklus dient dazu, physikalisch adsorbiertes Wasser und freie Feuchtigkeit gründlich zu entfernen und sicherzustellen, dass das Material vor weiterer Verarbeitung chemisch und physikalisch stabil ist.

Kernbotschaft Der Trockenschrank fungiert als Standardisierungswerkzeug. Durch die Entfernung von Wasser wird verhindert, dass die Masse des Wassers analytische Daten verfälscht, und sichergestellt, dass nachfolgende Ergebnisse – insbesondere Elementaranalysen und thermogravimetrische Experimente – die Eigenschaften des Halbkoks selbst widerspiegeln und nicht die Umgebungsfeuchtigkeit.

Etablierung einer konsistenten Basis

Standardisierte thermische Parameter

Um reproduzierbare Ergebnisse zu erzielen, muss der Trocknungsprozess einem strengen Protokoll folgen.

Die primäre Referenz schreibt die Behandlung der Ölschiefermaterialien bei 105 °C vor. Diese Temperatur ist hoch genug, um Wasser effizient zu verdampfen, aber niedrig genug, um die chemische Struktur des Halbkoks nicht zu verändern.

Die Dauer dieser Behandlung beträgt 24 Stunden. Diese ausgedehnte Zeit stellt sicher, dass die Feuchtigkeit tief in der Probenmatrix vollständig entzogen wird und nur die festen Brennstoffkomponenten zurückbleiben.

Entfernung von freier und adsorbierter Feuchtigkeit

Roher Ölschiefer und Halbkoks speichern auf natürliche Weise Feuchtigkeit aus der Umgebung.

Der Ofen entfernt freie Feuchtigkeit (Oberflächenwasser) und physikalisch adsorbiertes Wasser (in Poren eingeschlossenes Wasser). Die Entfernung beider ist notwendig, um eine „Trockenbasis“ für alle nachfolgenden Massenberechnungen zu etablieren.

Die Auswirkungen auf die analytische Genauigkeit

Schutz der Elementaranalyse

Eine genaue Elementaranalyse beruht auf präzisen Massenmessungen.

Wenn Feuchtigkeit in der Probe verbleibt, werden der Wasserstoff und der Sauerstoff, die in den Wassermolekülen vorhanden sind, während der Analyse erfasst. Dies bläht den Wasserstoff- und Sauerstoffgehalt des Halbkoks fälschlicherweise auf und verfälscht das chemische Profil des Brennstoffs.

Gewährleistung der thermogravimetrischen Präzision

Thermogravimetrische Experimente messen den Massenverlust über die Zeit, während die Temperatur steigt.

Wenn die Probe nicht vortrocknet ist, wird die Verdampfung von Restwasser während des Experiments als Massenverlust registriert. Dies verschleiert das wahre thermische Zersetzungsverhalten des Halbkoks und erschwert die Unterscheidung zwischen Feuchtigkeitsverdampfung und tatsächlicher Freisetzung von flüchtigen Bestandteilen.

Betriebliche und physikalische Vorteile

Vermeidung thermischer Interferenzen

Die Verdampfung von Feuchtigkeit ist ein endothermer Prozess, was bedeutet, dass sie Wärme absorbiert.

Wie in ergänzenden Kontexten zu Brennstoffproben erwähnt, kann die Freisetzung von Feuchtigkeit in einem Hochtemperatur-Ofen zu lokalen Temperaturabfällen führen. Vortrocknung verhindert diese endothermen Effekte und stellt sicher, dass die Verbrennungstemperatur stabil bleibt und die experimentellen Daten reproduzierbar sind.

Verbesserung der Probenhandhabung

Die Trocknung beeinflusst den physikalischen Zustand des Materials.

Während das Hauptziel die Stabilität der chemischen Basis ist, sorgt die Entfernung von Feuchtigkeit auch dafür, dass die Probe locker und rieselfähig bleibt. Dies verhindert Agglomeration (Klumpenbildung) während des Mahlens oder Klassifizierens und stellt sicher, dass die Probe physikalisch konsistent ist.

Verständnis der Kompromisse

Das Risiko unvollständiger Trocknung

Die Reduzierung der Trocknungszeit unter 24 Stunden oder der Temperatur unter 105 °C birgt erhebliche Datenrisiken.

Wenn Feuchtigkeit nur teilweise entfernt wird, wird die „Basislinie“ zu einer Variablen und nicht zu einer Konstante. Dies führt zu schlechter Reproduzierbarkeit, bei der zwei identische Proben aufgrund unterschiedlicher Feuchtigkeitsgehalte zu unterschiedlichen analytischen Ergebnissen führen.

Die Notwendigkeit einer sofortigen Verarbeitung

Nach dem Trocknen ist Ölschiefer-Halbkoks hygroskopisch – er nimmt Feuchtigkeit aus der Luft wieder auf.

Die Funktion des Trockenschranks wird negiert, wenn die Proben nicht in Exsikkatoren gelagert oder nach der Entnahme sofort verarbeitet werden. Der „trockene Zustand“ ist vorübergehend und muss geschützt werden, um die Datenintegrität zu wahren.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Elementaranalyse liegt:

- Stellen Sie sicher, dass der 24-Stunden-Zyklus vollständig abgeschlossen ist, um zu verhindern, dass Umgebungs-Wasserstoff/Sauerstoff Ihre chemische Zusammensetzungsdaten verfälscht.

Wenn Ihr Hauptaugenmerk auf thermogravimetrischen Experimenten liegt:

- Priorisieren Sie diesen Trocknungsschritt, um Artefakte durch Massenverlust bei niedrigen Temperaturen zu eliminieren und sicherzustellen, dass jede beobachtete Gewichtsveränderung ausschließlich auf die Zersetzung des Halbkoks zurückzuführen ist.

Wenn Ihr Hauptaugenmerk auf Massenbilanzberechnungen liegt:

- Verwenden Sie die getrocknete Masse als absoluten Nenner, um zuverlässige Restraten und Schwermetallkonzentrationen zu berechnen.

Letztendlich wandelt der Trockenschrank ein variables Rohmaterial in einen zuverlässigen wissenschaftlichen Standard um.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion/Nutzen |

|---|---|---|

| Temperatur | 105°C | Verdampft Feuchtigkeit, ohne die chemische Struktur zu verändern |

| Dauer | 24 Stunden | Gewährleistet die vollständige Entweichung von Feuchtigkeit aus der tiefen Matrix |

| Ziel-Feuchtigkeit | Frei & Adsorbiert | Etabliert eine stabile „Trockenbasis“ für Massenberechnungen |

| Analytische Auswirkung | Präzision | Verhindert Aufblähung von Wasserstoff/Sauerstoff in der Elementaranalyse |

| Thermischer Effekt | Stabilität | Eliminiert endotherme Störungen während der Zersetzung |

Verbessern Sie Ihre Probenvorbereitung mit KINTEK

Zuverlässige analytische Daten beginnen mit präziser thermischer Vortrocknung. KINTEK bietet branchenführende Trocknungslösungen, die entwickelt wurden, um die strengen Standards der Brennstoffforschung und Materialwissenschaft zu erfüllen. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperaturöfen – alle vollständig an Ihre individuellen Laboranforderungen anpassbar.

Stellen Sie sicher, dass Ihre Ölschiefer- und Halbkoks-Proben für den Erfolg standardisiert sind. Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Fajun Zhao, J. Yun. Study on the Combustion Behavior and Kinetic Characteristics of Semi-Coke from Oil Shale. DOI: 10.3390/app15115797

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind einige häufige Anwendungen von Industrieöfen? Entdecken Sie wichtige Einsatzmöglichkeiten in Fertigung und Forschung

- Was ist die Funktion von industriellen Elektroöfen bei der Vorbereitung von EN AW-6082? Master Aluminium-Wärmebehandlung

- Warum wird für die Herstellung von HPC ein Trockenschrank mit konstanter Temperatur von 100 °C verwendet? Gewährleistung optimaler Karbonisierungsergebnisse

- Was ist die Funktion einer stabilen Heizumgebung und von Ethylenglykol bei der Synthese von Goldnanopartikeln? Präzision erreichen

- Welche Rolle spielen Niedertemperatur-Karbonisierungsofen bei der Herstellung von Kohlefaser? Bauen Sie eine starke strukturelle Grundlage

- Wie wirkt sich die Wärmebehandlung auf die TPU-Verkapselungsschicht aus? Optimierung von Haltbarkeit und Verbindung flexibler Sensoren

- Warum wird eine Planetenkugelmühle zur Verarbeitung von Aktivkohle benötigt? Erreichen Sie Partikel von <30 µm für überlegene Slurries

- Wie verbessern Oberflächenoxidationssysteme die Grenzflächenleistung von graphitierten Fasern? Maximierung der Verbundfestigkeit