Die Hauptfunktion des Trockenschranks mit konstanter Temperatur bei 100 °C ist die vollständige Entfernung von Feuchtigkeit aus Kaffeesatzabfällen. Dieser anfängliche Trocknungsschritt ist eine unabdingbare Voraussetzung für die mechanische Verarbeitung. Durch die Eliminierung von Feuchtigkeit stellen Sie sicher, dass das Rohmaterial effektiv zu einem gleichmäßigen Pulver gemahlen und gesiebt werden kann, was physikalische Verklumpungen verhindert und das Ausgangsmaterial für die chemische Umwandlung vorbereitet.

Ein konstant trockenes Ausgangsmaterial ist die Grundlage für reproduzierbaren porösen Kohlenstoff. Die Entfernung von Feuchtigkeit bei 100 °C verhindert mechanische Agglomeration während des Mahlens und eliminiert thermische Instabilität, die durch unerwünschte Wasserverdampfung während der anschließenden Karbonisierungsphase verursacht wird.

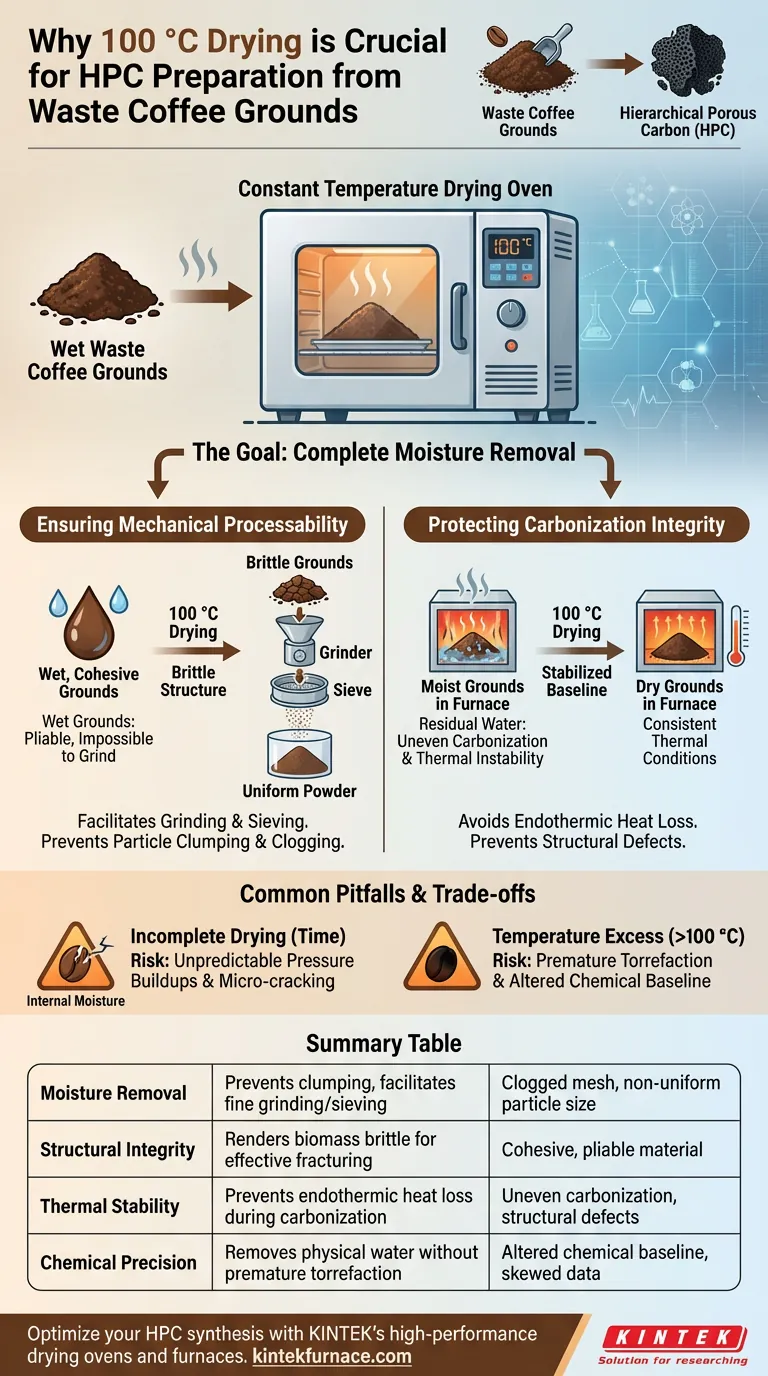

Gewährleistung der mechanischen Verarbeitbarkeit

Das unmittelbare Ziel des Trocknens bei 100 °C ist die Veränderung des physikalischen Zustands des Kaffeesatzabfalls, um ihn handhabbar zu machen.

Erleichterung von Mahlen und Sieben

Roher Kaffeesatzabfall enthält typischerweise erhebliche Restfeuchtigkeit. Feuchte Satzreste sind kohäsiv und biegsam, was es unmöglich macht, sie zu einem feinen Pulver zu mahlen.

Durch das Trocknen wird die Zellstruktur des Kaffeesatzes spröde. Diese Sprödigkeit ist entscheidend dafür, dass die mechanischen Kräfte des Mahlens das Material effektiv brechen.

Verhinderung von Partikelklumpen

<Feuchtigkeit wirkt als Bindemittel zwischen den Partikeln. Wenn Sie versuchen, feuchte Satzreste zu sieben, werden sie sich agglomerieren und das Sieb verstopfen.

Die Verwendung eines Trockenschranks mit konstanter Temperatur stellt sicher, dass das Material rieselfähig bleibt. Dies ermöglicht es Ihnen, eine gleichmäßige Partikelgrößenverteilung zu erzielen, die für die spätere gleichmäßige Aktivierung des Kohlenstoffs entscheidend ist.

Schutz der Karbonisierungsintegrität

Über die einfache Handhabung hinaus ist die Feuchtigkeitsentfernung für die Hochtemperaturphasen der Herstellung von hierarchisch porösem Kohlenstoff (HPC) chemisch notwendig.

Vermeidung ungleichmäßiger Karbonisierung

Die primäre Referenz stellt ausdrücklich fest, dass Restwasser zu einer ungleichmäßigen Karbonisierung führt.

Wenn Feuchtigkeit in der Biomassematrix verbleibt, wird der thermische Abbau des Materials inkonsistent. Einige Bereiche können trocknen, während andere pyrolisieren, was zu strukturellen Defekten im endgültigen Kohlenstoffgerüst führt.

Stabilisierung der thermischen Bedingungen

Die Verdampfung von Wasser ist ein endothermer Prozess, was bedeutet, dass er Wärme absorbiert.

Wenn die Probe nass in den Hochtemperatur-Ofen gelangt, verbraucht der Verdampfungsprozess thermische Energie. Dies kann zu lokalen Temperaturschwankungen oder Verzögerungen führen, die die Verbrennungsumgebung destabilisieren und die Reproduzierbarkeit Ihrer experimentellen Daten beeinträchtigen.

Häufige Fallstricke und Kompromisse

Obwohl 100 °C der Standard für Kaffeesatz sind, ist das Verständnis der Grenzen dieses Parameters für die Prozesskontrolle unerlässlich.

Das Risiko unvollständiger Trocknung

Die Einstellung der Dauer ist ebenso wichtig wie die Einstellung der Temperatur.

Wenn die Trocknungszeit unzureichend ist, kann interne Feuchtigkeit in den Poren verbleiben, auch wenn die Oberfläche trocken erscheint. Diese "versteckte" Feuchtigkeit kann zu unvorhersehbaren Druckaufbauten oder Mikrorissen während des schnellen Aufheizens im Rohröfen führen.

Temperaturpräzision

100 °C werden gewählt, um physikalisches Wasser zu entfernen, ohne die Biomasse chemisch abzubauen.

Eine signifikante Überschreitung dieser Temperatur (z. B. nahe 150-200 °C) birgt das Risiko einer vorzeitigen Torrefaktion. Dies würde die chemische Zusammensetzung des Ausgangsmaterials verändern, bevor der kontrollierte Karbonisierungsschritt beginnt, und Ihre Basislinienanalyse verzerren.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer HPC-Herstellung zu gewährleisten, wenden Sie diese Prinzipien auf Ihren Arbeitsablauf an:

- Wenn Ihr Hauptaugenmerk auf physikalischer Konsistenz liegt: Stellen Sie sicher, dass das Material getrocknet wird, bis es ein konstantes Gewicht erreicht, um sicherzustellen, dass alle Verklumpungsrisiken beim Sieben eliminiert werden.

- Wenn Ihr Hauptaugenmerk auf thermischer Reproduzierbarkeit liegt: Behandeln Sie den Trocknungsschritt als strenge Basislinie; jede Abweichung im Feuchtigkeitsgehalt wird sich als Rauschen in Ihren thermischen Daten oder der Kohlenstoffausbeute manifestieren.

Betrachten Sie den Trockenschrank nicht als Lagereinheit, sondern als den ersten aktiven Schritt in der chemischen Synthese.

Zusammenfassungstabelle:

| Trocknungsanforderung | Nutzen für die HPC-Herstellung | Auswirkungen bei Nichterfüllung |

|---|---|---|

| Feuchtigkeitsentfernung | Verhindert Verklumpung und erleichtert feines Mahlen/Sieben | Verstopftes Sieb und ungleichmäßige Partikelgröße |

| Strukturelle Integrität | Macht Biomasse spröde für effektives mechanisches Brechen | Kohäsives, biegsames Material, das nicht pulverisiert werden kann |

| Thermische Stabilität | Verhindert endothermen Wärmeverlust während der Karbonisierung | Ungleichmäßige Karbonisierung und strukturelle Defekte |

| Chemische Präzision | Entfernt physikalisches Wasser ohne vorzeitige Torrefaktion | Veränderte chemische Basislinie und verzerrte Daten |

Präzision beginnt mit der perfekten Trocknungsumgebung. Gestützt auf F&E und Fertigung durch Experten bietet KINTEK Hochleistungs-Trockenschränke und spezialisierte Hochtemperaturöfen – einschließlich Rohr-, Vakuum- und CVD-Systemen –, die den strengen Anforderungen der Forschung an hierarchisch porösen Kohlenstoff gerecht werden. Ob Sie Standardtrocknung oder eine vollständig anpassbare Hochtemperatur-Lösung für die Karbonisierung benötigen, unsere Geräte gewährleisten die thermische Stabilität, die Ihre Forschung erfordert. Optimieren Sie Ihre HPC-Synthese mit KINTEK – kontaktieren Sie uns noch heute!

Visuelle Anleitung

Referenzen

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie funktioniert ein Heizlüfter? Ein Leitfaden zur effizienten Beheizung ganzer Räume

- Was ist die Funktion eines Labor-Kryofurnace bei Co3O2BO3-Experimenten? Präzise Kontrolle von Phasenübergängen

- Wie fördert das von einem Hochtemperatur-Reaktionsrohrofen bereitgestellte Temperaturfeld die Porenentwicklung? 700-800°C Beherrschung

- Wie unterstützt eine temperaturkontrollierte experimentelle Plattform das Testen der Stabilität von Mn3O4-Memristoren?

- Warum wird ein Backenbrecher zum anfänglichen Zerkleinern von Magnesiterz verwendet? Maximieren Sie die Effizienz und schützen Sie Ihre Mühle

- Wie trägt ALD von Li2CO3 zur Leistung von NMC-Dünnschichten bei? Wiederherstellung der Batterieleistung mit Präzision

- Warum ist ein Vakuumsystem, das aus Molekular- und mechanischen Pumpen besteht, unerlässlich? Gewährleistung der Reinheit beim Magnetronsputtern

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der thermoelektrischen Leistung in Kupfersulfid