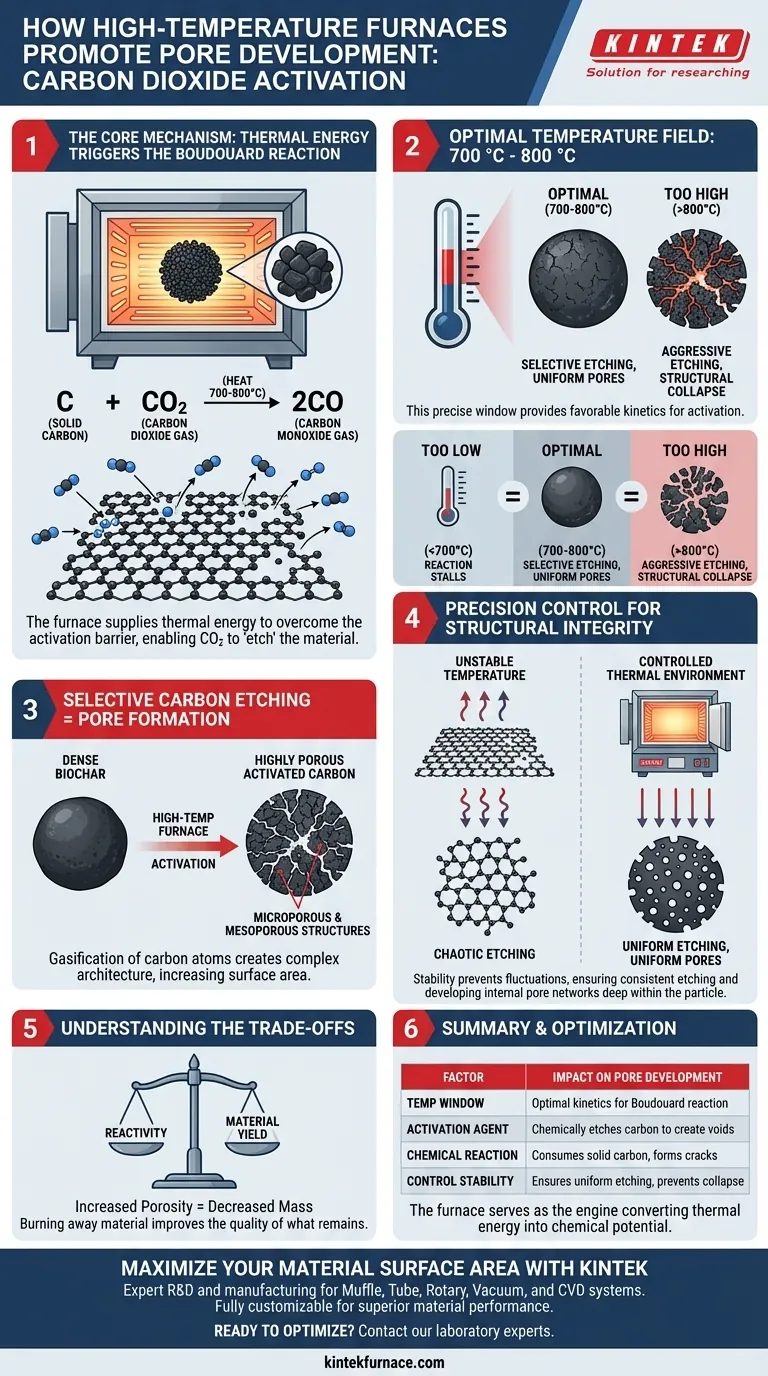

Das von einem Hochtemperatur-Reaktionsrohrofen bereitgestellte Temperaturfeld fördert die Porenentwicklung, indem es die thermische Energie liefert, die zur Auslösung der Boudouard-Reaktion erforderlich ist. Insbesondere durch die Aufrechterhaltung einer Temperatur zwischen 700 °C und 800 °C ermöglicht der Ofen den Kohlendioxidmolekülen, die Biochar-Oberfläche chemisch anzugreifen. Diese Reaktion verbraucht feste Kohlenstoffatome und "ätzt" das Material effektiv, um ein Netzwerk interner Hohlräume zu schaffen.

Kern-Erkenntnis: Der Ofen erwärmt das Material nicht einfach nur; er schafft eine spezifische kinetische Umgebung, in der Kohlendioxid als Aktivierungsmittel wirkt. Durch die selektive Vergasung von Kohlenstoffatomen zu Kohlenmonoxid meißelt das thermische Feld physikalisch komplexe Risse und Kanäle heraus und verwandelt dichte Biochar in hochporöse Aktivkohle.

Der Mechanismus der thermischen Aktivierung

Die entscheidende Rolle der Boudouard-Reaktion

Der Haupttreiber für die Porenentstehung während der Kohlendioxidaktivierung ist die Boudouard-Reaktion.

Dies ist ein thermodynamischer Prozess, bei dem Kohlendioxid (CO2) mit festem Kohlenstoff (C) zu Kohlenmonoxid (2CO) reagiert. Diese Reaktion ist jedoch bei niedrigen Temperaturen nicht spontan; sie erfordert eine energiereiche Umgebung, um die Aktivierungsbarriere zu überwinden.

Das spezifische Temperaturfenster

Der Hochtemperatur-Reaktionsrohrofen liefert die notwendige Umgebung, indem er ein Temperaturfeld streng zwischen 700 °C und 800 °C aufrechterhält.

Innerhalb dieses präzisen thermischen Fensters sind die Reaktionskinetiken für die Aktivierung günstig. Ohne diese spezifische Wärmeerzeugung bliebe das CO2 im Verhältnis zur Kohlenstoffstruktur inert.

Selektive Kohlenstoffätzung

Bei diesen erhöhten Temperaturen findet eine heterogene Reaktion an der Grenzfläche zwischen Gas und Feststoff statt.

Die CO2-Moleküle zielen auf Kohlenstoffatome aus dem Gerüst der Biochar ab und "verbrauchen" sie. Diese selektive Massenentnahme wirkt als chemischer Ätzprozess.

Bildung komplexer Architekturen

Wenn Kohlenstoffatome in Gas umgewandelt und freigesetzt werden, hinterlassen sie leere Räume.

Dieser kontinuierliche Ätzprozess führt zur Bildung von komplexen Rissen, Lücken und Kanälen. Diese Hohlräume bilden die erhöhte Oberfläche und Porosität, die hochwertige Aktivkohle auszeichnen.

Die Bedeutung präziser Steuerung

Gewährleistung der strukturellen Integrität

Obwohl hohe Hitze notwendig ist, ist die Stabilität des Temperaturfeldes ebenso entscheidend.

Ein Hochtemperatur-Röhrenofen bietet eine kontrollierte thermische Umgebung, die Schwankungen verhindert. Diese Präzision stellt sicher, dass der Ätzprozess im gesamten Material einheitlich und nicht chaotisch oder lokalisiert ist.

Entwicklung des Porenvolumens

Die kontrollierte thermische Umgebung erleichtert die Schaffung großer Mengen an mikroporösen und mesoporösen Strukturen.

Durch die Aufrechterhaltung einer konstanten Temperatur stellt der Ofen sicher, dass die Reaktion tief in das Partikel eindringt und nicht nur auf der äußeren Oberfläche stattfindet. Diese Tiefe ist erforderlich, um das interne Porennetzwerk vollständig zu entwickeln.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Der Betrieb außerhalb des optimalen Bereichs von 700 °C bis 800 °C birgt erhebliche Leistungsrisiken.

Wenn die Temperatur zu niedrig ist, stagniert die Boudouard-Reaktion, was zu Biochar mit praktisch keiner Aktivierung führt. Umgekehrt, wenn die Temperaturen unkontrolliert oder übermäßig sind, kann die aggressive Ätzung das Kohlenstoffgerüst vollständig kollabieren lassen und die beabsichtigten Poren zerstören.

Reaktivität vs. Ausbeute

Der Aktivierungsprozess ist im Grunde ein Kompromiss zwischen Oberfläche und Materialausbeute.

Da der Ofen den Verbrauch von Kohlenstoffatomen zur Erzeugung von Löchern ermöglicht, nimmt die Gesamtmasse des Materials mit zunehmender Porosität ab. Sie verbrennen im Wesentlichen einen Teil Ihres Produkts, um die Qualität des verbleibenden Materials zu verbessern.

Optimierung Ihrer Aktivierungsstrategie

Um die besten Ergebnisse bei der Aktivierung mit Kohlendioxid zu erzielen, konzentrieren Sie sich auf die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf Porenentwicklung liegt: Stellen Sie sicher, dass Ihr Ofen ein anhaltendes Temperaturfeld von mindestens 700 °C erzeugt, um die Boudouard-Reaktion effektiv zu fördern.

- Wenn Ihr Hauptaugenmerk auf Materialeinheitlichkeit liegt: Priorisieren Sie einen Ofen mit präziser thermischer Stabilität, um eine gleichmäßige Ätzung über das gesamte Kohlenstoffgerüst zu gewährleisten.

Letztendlich dient der Ofen als Motor, der thermische Energie in chemisches Potenzial umwandelt und es Gasmolekülen ermöglicht, die interne Architektur des Kohlenstoffs zu formen.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Auswirkung auf die Porenentwicklung |

|---|---|---|

| Temperaturfenster | 700 °C bis 800 °C | Optimale Kinetik für die Boudouard-Reaktion |

| Aktivierungsmittel | Kohlendioxid (CO2) | Ätzt Kohlenstoff chemisch, um innere Hohlräume zu erzeugen |

| Chemische Reaktion | C + CO2 → 2CO | Verbraucht festen Kohlenstoff zur Bildung von Rissen und Kanälen |

| Steuerungsstabilität | Hohe Präzision | Gewährleistet gleichmäßige Ätzung und verhindert strukturellen Kollaps |

Maximieren Sie Ihre Materialoberfläche mit KINTEK

Haben Sie Probleme mit inkonsistenter Porosität oder strukturellem Kollaps während der Kohlenstoffaktivierung? KINTEKs Hochtemperatur-Reaktionsrohrofen sind für die extreme Präzision ausgelegt, die zur Beherrschung der Boudouard-Reaktion erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre spezifischen thermischen Aktivierungsanforderungen zu erfüllen. Ob Sie mikroporöse Strukturen für die Energiespeicherung oder mesoporöse Filter entwickeln, unsere Technologie gewährleistet ein stabiles, gleichmäßiges Temperaturfeld für überlegene Materialleistung.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Laborexperten, um den perfekten Ofen für Ihre Forschung oder Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Funktion der Stickstoffspülung während der Anlaufphase des Pyrolyseprozesses? Gewährleistung von Sicherheit und Qualität

- Was sind die Haupttypen von Wärmebehandlungsöfen? Wählen Sie den richtigen Ofen für Ihr Labor oder Ihre Industrie

- Was ist das technische Ziel des Vorheizens des Extrusionszylinders und der Formen auf 460 ℃? Qualität & Fluss optimieren

- Warum wird ein Vakuumtrockenschrank für Vorläufergemische benötigt? Erreichen Sie eine stabile, qualitativ hochwertige Pulververarbeitung

- Was ist die Funktion eines Umlufttrockenschranks bei der SiOC-Beschichtungsumwandlung? Gewährleistung einer makellosen Lösungsmittelentfernung

- Welche Rolle spielt die Aktivierungsbehandlung bei der Umwandlung von PPS-Abfällen? Hochleistungsfähige Energiespeicherporen erschließen

- Was ist der Nachteil von Dentalkeramiken? Abwägung von Kosten, Festigkeit und Ästhetik

- Wie wirkt sich die Entfernung chemischer Matrizen auf EN-LCNF aus? Maximale Porosität und Oberfläche freischalten