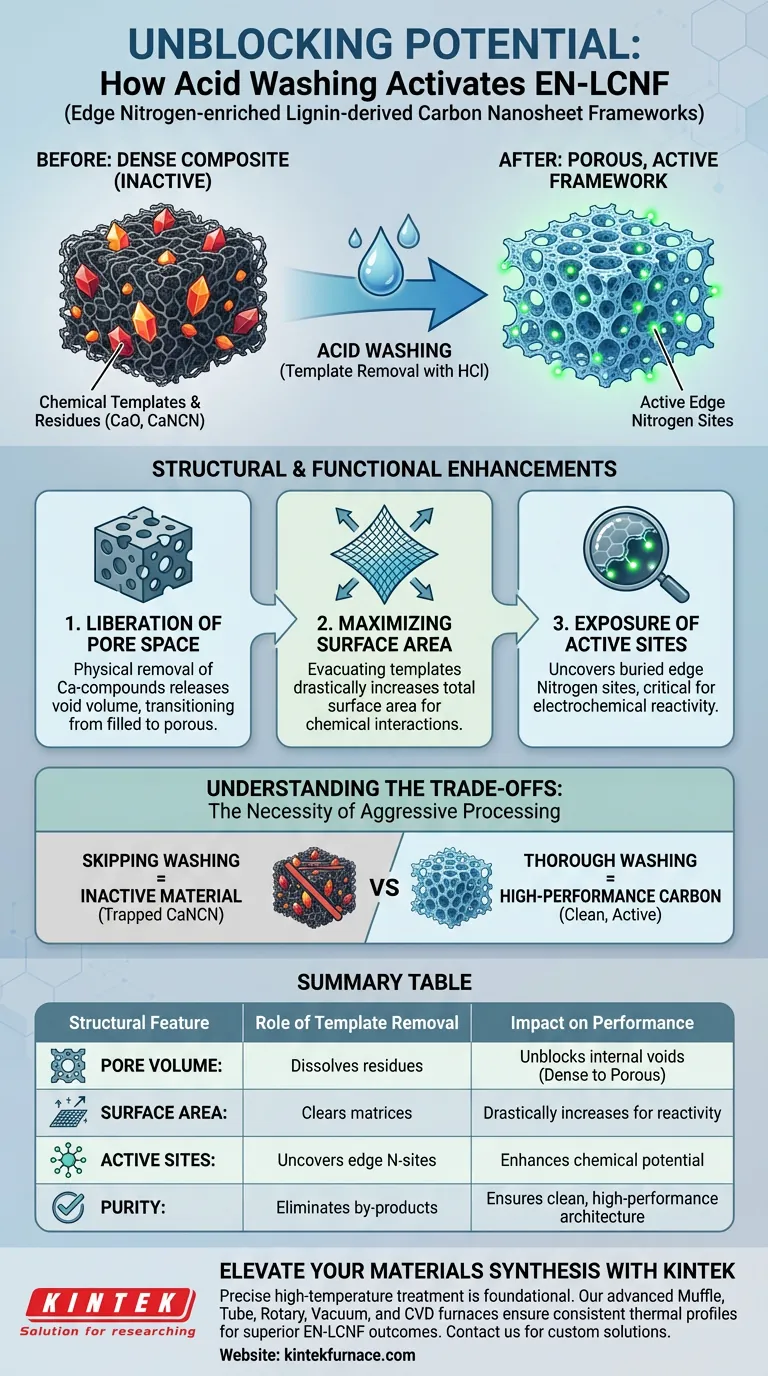

Die Entfernung chemischer Matrizen durch Säurewäsche ist ein entscheidender Aktivierungsschritt, der einen dichten Verbundwerkstoff in ein hochporöses, funktionelles Gerüst umwandelt. Durch die Auflösung von Resten anorganischer Verbindungen werden interne Hohlräume freigelegt und die spezifische Oberfläche sowie die chemische Reaktivität des Materials erheblich erweitert.

Die Säurewäsche nach der Behandlung ist nicht nur ein Reinigungsschritt, sondern ein Prozess der strukturellen Modifikation. Sie entfernt feste Verunreinigungen, um das Porenvolumen freizusetzen und kritische Stickstoff-Kantenstellen freizulegen, was die endgültige Leistungsfähigkeit des Materials direkt bestimmt.

Der Mechanismus der Matrizenextraktion

Auflösung anorganischer Rückstände

Nach der Hochtemperatur-Ofenbehandlung bleibt das Kohlenstoffgerüst mit chemischen Matrizen und Reaktionsnebenprodukten verstopft.

Um dies zu beheben, wird das Produkt mit einer industriellen Salzsäurelösung gewaschen.

Dieses chemische Bad zielt auf spezifische Verunreinigungen ab und löst diese auf, darunter Kalziumoxid, restliches Kalziumkarbonat und Kalziumzyanamid (CaNCN).

Reinigung interner und oberflächlicher Matrizen

Die Säurebehandlung wirkt umfassend auf die Materialstruktur.

Sie entfernt Verunreinigungen sowohl aus den inneren als auch aus den oberflächlichen Bereichen des Kohlenstoffgerüsts.

Dadurch wird sichergestellt, dass die Kohlenstoffarchitektur von blockierenden Mineralphasen befreit ist, die andernfalls die Leistung beeinträchtigen würden.

Strukturelle und funktionelle Verbesserungen

Freilegung des Porenraums

Die physikalische Entfernung kalziumbasierter Verbindungen hinterlässt Hohlräume, wo sich die Feststoffe zuvor befanden.

Dieser Prozess setzt effektiv den Porenraum frei, der während der Synthese von den Matrizen eingenommen wurde.

Dadurch wandelt sich das Material von einem gefüllten, dichten Verbundwerkstoff in eine offene, poröse Struktur um.

Maximierung der spezifischen Oberfläche

Das unmittelbarste physikalische Ergebnis dieses Freilegungsprozesses ist eine signifikante Erhöhung der spezifischen Oberfläche.

Durch die Entfernung des Matrizenmaterials erhöht sich die für chemische Wechselwirkungen verfügbare Gesamtoberfläche drastisch.

Diese Vergrößerung ist unerlässlich für Anwendungen, die einen hohen Grenzflächenkontakt erfordern, wie z. B. Energiespeicherung oder Katalyse.

Freilegung aktiver Zentren

Über die physikalische Porosität hinaus deckt der Waschprozess das chemische Potenzial des Materials auf.

Er legt aktive Stickstoff-Kantenstellen frei, die zuvor durch die Kalziumnebenprodukte maskiert oder verdeckt waren.

Diese Stickstoffstellen sind entscheidend für die Reaktivität des Materials und dienen als primäre aktive Zentren für elektrochemische Prozesse.

Verständnis der Kompromisse

Die Notwendigkeit einer aggressiven Verarbeitung

Während die Hochtemperaturbehandlung das Kohlenstoffgerüst erzeugt, hinterlässt sie das Material aufgrund der Porenverstopfung unweigerlich in einem inaktiven Zustand.

Das Überspringen oder Verkürzen des Säurewaschschritts ist ein häufiger Fehler, der Kalziumzyanamid (CaNCN) und andere Rückstände in der Matrix gefangen lässt.

Dies führt zu einem Material mit geringer Oberfläche und verdeckten aktiven Zentren, was die Vorteile der Stickstoff-Kanten-Dotierung im Wesentlichen zunichte macht.

Optimierung der Materialherstellung

Um EN-LCNF-Material von höchster Qualität zu gewährleisten, muss die Nachbearbeitungsphase mit der gleichen Präzision behandelt werden wie die anfängliche Erwärmung.

- Wenn Ihr Hauptaugenmerk auf physikalischer Porosität liegt: Stellen Sie sicher, dass die Salzsäurewäsche gründlich genug ist, um das gesamte interne Kalziumkarbonat und -oxid aufzulösen, um das Hohlraumvolumen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reaktivität liegt: Priorisieren Sie die vollständige Entfernung von Oberflächenverunreinigungen, um die aktiven Stickstoff-Kantenstellen vollständig freizulegen.

Die Wirksamkeit des endgültigen Kohlenstoffgerüsts wird nicht nur dadurch bestimmt, wie es aufgebaut ist, sondern auch, wie effektiv es gereinigt wird.

Zusammenfassungstabelle:

| Strukturelles Merkmal | Rolle der Matrizenentfernung (Säurewäsche) | Auswirkung auf die Leistung |

|---|---|---|

| Porenvolumen | Löst CaO- und CaNCN-Rückstände auf | Gibt interne Hohlräume frei; Umwandlung von dicht zu porös |

| Oberfläche | Reinigt oberflächliche und interne Matrizen | Erhöht drastisch die spezifische Oberfläche für Reaktivität |

| Aktive Zentren | Legt vergrabene Stickstoff-Kantenstellen frei | Verbessert das chemische Potenzial und die elektrochemische Aktivität |

| Reinheit | Entfernt Mineralphasen und Nebenprodukte | Gewährleistet eine saubere, leistungsstarke Kohlenstoffarchitektur |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzise Hochtemperaturbehandlung ist die Grundlage für leistungsstarke Kohlenstoffgerüste. KINTEK bietet die fortschrittliche Heiztechnologie, die erforderlich ist, um komplexe chemische Matrizenreaktionen mit unübertroffener Genauigkeit durchzuführen. Unterstützt durch F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um die einzigartigen strukturellen Anforderungen Ihrer Forschung zu erfüllen.

Ob Sie EN-LCNF für Energiespeicher oder Katalyse entwickeln, unsere Lab-Hochtemperaturöfen gewährleisten konsistente thermische Profile für überlegene Materialergebnisse. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden und die Produktivität Ihres Labors zu maximieren.

Visuelle Anleitung

Referenzen

- Caiwei Wang, Zhili Li. Engineering of edge nitrogen dopant in carbon nanosheet framework for fast and stable potassium-ion storage. DOI: 10.1007/s44246-024-00101-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie unterscheidet sich ein Durchlaufofen von einem Kammerofen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum sind ein Strahlungstrocknungsofen und ein Gefriertrockner für GO-Nanofasern notwendig? Essentielle Trocknungssynergie

- Welches Inertgas wird üblicherweise in Handschuhkästen und Schlenk-Linien verwendet, und warum wird es in einigen Fällen Stickstoff vorgezogen? Entdecken Sie Argons überlegene Inertheit für empfindliche Experimente

- Warum Nanopulver in einem Industrieofen vorbehandeln? Optimierung von Epoxid-Nanokomposit-Festigkeit und -Konsistenz

- Warum ist es wichtig, den richtigen Wärmebehandlungsofen zu wählen? Steigern Sie Effizienz und Qualität in Ihrem Labor oder Ihrer Einrichtung

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie

- Wie simulieren Vertikalreaktoren die Reduktion im Hochofen? Eisen effektiv aus Stahlabfällen gewinnen

- Welche Rolle spielt ein industrieller Schnellbrandofen bei der Metallisierung von PERT-Solarzellen? Steigerung der Zelleneffizienz