Die Wahl des richtigen Wärmebehandlungsofens ist eine entscheidende Entscheidung, die sich direkt auf die betriebliche Effizienz, die Produktqualität und die Gesamtwirtschaftlichkeit auswirkt. Die Auswahl eines Ofens bedeutet nicht nur, eine bestimmte Temperatur zu erreichen; es geht darum, die spezifischen Fähigkeiten der Ausrüstung an die einzigartigen Anforderungen Ihres Materials und Prozesses anzupassen. Eine ungeeignete Wahl führt zu Energieverschwendung, verminderter Produktivität und Ergebnissen, die die erforderlichen Spezifikationen nicht erfüllen.

Die zentrale Herausforderung besteht nicht nur darin, ein Material zu erhitzen, sondern einen thermischen Prozess zu steuern. Der richtige Ofen bietet die präzise Kontrolle über Temperatur, Atmosphäre und Kapazität, die notwendig ist, um wiederholbare, hochwertige Ergebnisse sowohl in einer flexiblen Laborumgebung als auch in einer industriellen Umgebung mit hohem Durchsatz zu erzielen.

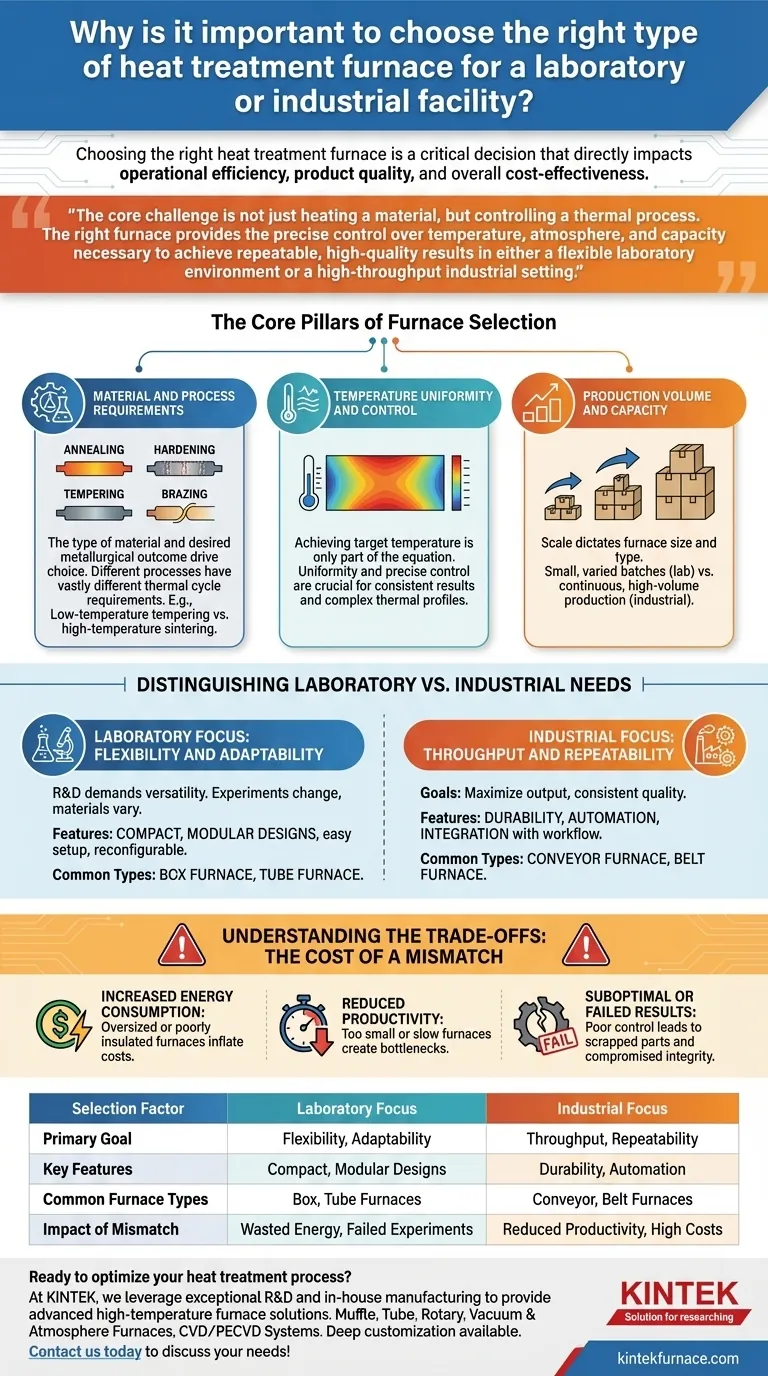

Die Kernsäulen der Ofenauswahl

Der Entscheidungsprozess muss auf einem klaren Verständnis Ihrer spezifischen technischen und betrieblichen Anforderungen basieren. Diese Säulen bilden die Grundlage für eine erfolgreiche Investition.

Material- und Prozessanforderungen

Die Art des zu verarbeitenden Materials und das gewünschte metallurgische Ergebnis sind die primären Treiber Ihrer Wahl. Verschiedene Materialien und Wärmebehandlungsprozesse wie Glühen, Härten, Anlassen oder Löten haben sehr unterschiedliche Anforderungen an den thermischen Zyklus.

Ein Ofen, der beispielsweise für das Niedertemperaturanlassen von Stahl ausgelegt ist, ist für das Hochtemperatursintern von Keramik völlig ungeeignet.

Temperaturgleichmäßigkeit und -regelung

Das Erreichen der Zieltemperatur ist nur ein Teil der Gleichung. Die Temperaturgleichmäßigkeit – die Sicherstellung, dass die gesamte Beschickung die gleiche Temperatur hat – ist entscheidend für konsistente Ergebnisse.

Eine präzise Temperaturregelung ermöglicht es Ihnen, komplexe Heiz- und Kühlprofile genau auszuführen, was für die Entwicklung spezifischer Mikrostrukturen und Materialeigenschaften unerlässlich ist.

Produktionsvolumen und Kapazität

Der Umfang Ihres Betriebs bestimmt die erforderliche Größe und den Typ des Ofens. Eine Fehlanpassung hier führt zu erheblicher Ineffizienz.

Für kleine, variable Chargen, die typisch für ein Labor sind, ist ein Kastenofen oder Rohrofen oft ideal. Für eine kontinuierliche industrielle Produktion mit hohem Volumen ist ein Transport- oder Bandofen notwendig, um mit der Produktionslinie Schritt zu halten.

Unterscheidung von Labor- vs. Industrieanforderungen

Obwohl die Grundprinzipien dieselben sind, sind die Prioritäten für Labor- und Industrieanwendungen unterschiedlich.

Der Laborfokus: Flexibilität und Anpassungsfähigkeit

Forschungs- und Entwicklungsumgebungen erfordern Vielseitigkeit. Experimente ändern sich, Materialien variieren und Prozesse werden ständig verfeinert.

Daher verfügen Laboröfen oft über kompakte, modulare Bauweisen. Dies ermöglicht eine einfache Einrichtung, Neukonfiguration und Anpassungsfähigkeit an eine Vielzahl von Tests, während die im F&E-Bereich üblichen Budgetbeschränkungen eingehalten werden.

Der Industriefokus: Durchsatz und Wiederholbarkeit

In einer Produktionsumgebung sind die primären Ziele die Maximierung des Outputs und die Sicherstellung, dass jedes Teil den exakt gleichen Qualitätsstandard erfüllt. Konsistenz ist von größter Bedeutung.

Industrieöfen sind für Langlebigkeit, Automatisierung und Integration in einen größeren Fertigungsprozess ausgelegt. Der Fokus liegt auf zuverlässiger, wiederholbarer Leistung, Zyklus für Zyklus, um einen hohen Durchsatz und minimale Ausfallzeiten zu gewährleisten.

Die Kompromisse verstehen: Die Kosten einer Fehlanpassung

Die Auswahl des falschen Ofens ist keine geringfügige Unannehmlichkeit; sie hat erhebliche und kostspielige Folgen, die sich durch Ihren gesamten Betrieb ziehen.

Erhöhter Energieverbrauch

Ein überdimensionierter Ofen oder einer mit schlechter Isolierung verbraucht weitaus mehr Energie als nötig, um eine Beschickung zu verarbeiten, was zu erhöhten Betriebskosten führt. Dies ist eine ständige und unnötige Belastung der Ressourcen.

Reduzierte Produktivität

Ein Ofen, der für Ihr Produktionsvolumen zu klein ist, erzeugt einen Engpass und verlangsamt den gesamten Herstellungsprozess. Ebenso kann ein Ofen mit langsamen Aufheiz- oder Abkühlzeiten Ihren täglichen Durchsatz erheblich einschränken.

Suboptimale oder fehlgeschlagene Ergebnisse

Dies ist der kritischste Fehler. Ein falscher Ofen – sei es aufgrund schlechter Temperaturgleichmäßigkeit, unzureichender Atmosphärenkontrolle oder eines ungeeigneten thermischen Zyklus – kann die gewünschten Materialeigenschaften nicht erzeugen. Dies führt direkt zu Ausschussteilen, Materialverschwendung und beeinträchtigter Produktintegrität.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren. Ihr Ziel wird Sie zum richtigen Gleichgewicht von Funktionen, Kapazität und Kosten führen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie flexible, kompakte und modulare Öfen, die sich an eine Vielzahl experimenteller Anforderungen anpassen lassen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion mit hohem Volumen liegt: Wählen Sie einen langlebigen Ofen, der für konsistenten Durchsatz, Wiederholbarkeit und Integration in Ihre Produktionslinie optimiert ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Passen Sie die Größe, Energieeffizienz und Fähigkeiten des Ofens sorgfältig direkt an Ihre spezifische Arbeitslast an, um Verschwendung sowohl bei den Kapital- als auch bei den Betriebsausgaben zu vermeiden.

Eine fundierte Entscheidung stellt sicher, dass Ihr Wärmebehandlungsprozess ein zuverlässiges Gut und keine betriebliche Belastung ist.

Zusammenfassungstabelle:

| Auswahlfaktor | Laborfokus | Industriefokus |

|---|---|---|

| Primäres Ziel | Flexibilität, Anpassungsfähigkeit | Durchsatz, Wiederholbarkeit |

| Hauptmerkmale | Kompakte, modulare Bauweisen | Langlebigkeit, Automatisierung |

| Gängige Ofentypen | Kasten-, Rohröfen | Transport-, Bandöfen |

| Auswirkungen einer Fehlanpassung | Energieverschwendung, fehlgeschlagene Experimente | Reduzierte Produktivität, hohe Kosten |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken Tiefenanpassungsfähigkeiten, um Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie in einem Labor oder einer Industrieanlage tätig sind, wir können Ihnen helfen, überragende Effizienz und Qualität zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihrem Betrieb zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung