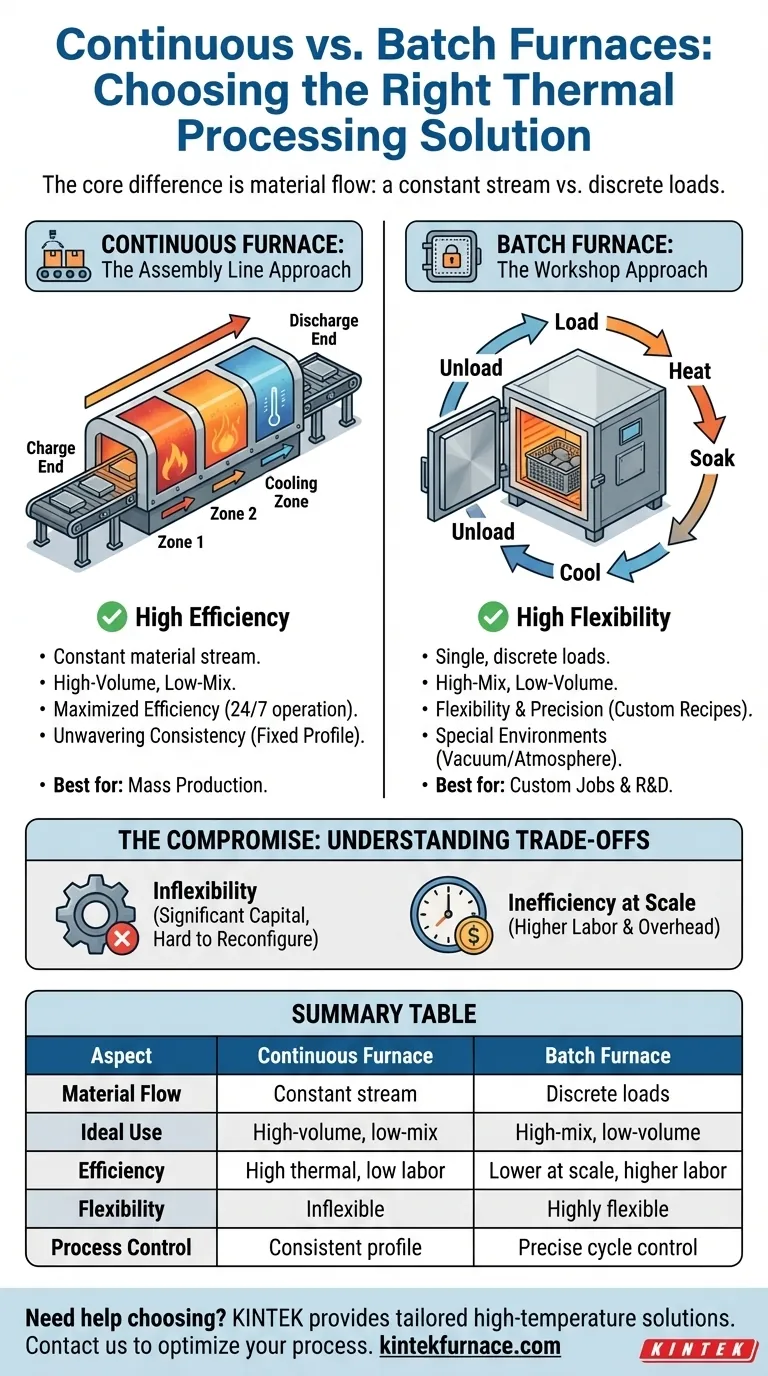

Im Kern liegt der Unterschied zwischen einem Durchlaufofen und einem Kammerofen im Materialfluss. Ein Durchlaufofen verarbeitet einen kontinuierlichen Materialstrom, der sich durch verschiedene Heiz- und Kühlzonen bewegt, ähnlich einem Fließband. Im Gegensatz dazu verarbeitet ein Kammerofen eine einzelne, diskrete Materialcharge, die hineingelegt, gemäß einem spezifischen Rezept behandelt und dann entfernt wird, bevor die nächste Charge beginnen kann.

Die Wahl zwischen diesen beiden Technologien ist eine grundlegende strategische Entscheidung. Sie erfordert eine Entscheidung zwischen der hohen Volumeneffizienz eines kontinuierlichen Systems und der hohen Mix-Flexibilität eines Kammerofens. Ihre Produktionsziele, nicht die Ofentechnologie selbst, sollten den richtigen Weg bestimmen.

Das Betriebsmodell: Fluss vs. Statisch

Der grundlegende Unterschied in der Betriebsweise dieser Öfen bestimmt ihre idealen Anwendungen, Kosten und die Gesamteffizienz.

Durchlauföfen: Der Fließbandansatz

Ein Durchlaufofen arbeitet ohne Unterbrechung. Komponenten werden ständig am Eingangsende zugeführt, durchlaufen den Ofen auf einem Förderband und werden nach der Behandlung am anderen Ende entladen.

Jeder Abschnitt des Ofens hält eine spezifische Temperatur, wodurch ein voreingestelltes thermisches Profil entsteht. Dieses Design ist für einen spezifischen, wiederholbaren Prozess optimiert.

Kammeröfen: Der Werkstattansatz

Ein Kammerofen funktioniert als abgedichtete Kammer. Eine gesamte Ladung oder "Charge" von Komponenten wird hineingelegt, die Tür wird geschlossen, und die gesamte Kammer durchläuft einen präzisen Heiz- und Kühlzyklus.

Sobald der Prozess abgeschlossen ist, muss der Ofen oft abkühlen, bevor die fertige Charge entnommen und eine neue geladen werden kann. Dies macht sie inhärent zyklisch statt konstant.

Wann ein Durchlaufofen zu wählen ist

Durchlauföfen sind Spezialisten, die für große, konsistente Produktionsläufe konzipiert sind, bei denen Effizienz der primäre Faktor ist.

Großvolumige Produktion, geringe Produktvielfalt

Diese Öfen eignen sich hervorragend, wenn Sie Tausende oder Millionen identischer Teile verarbeiten müssen. Sie sind der Standard für Massenproduktionsindustrien.

Maximierung der Effizienz und Reduzierung des Arbeitsaufwands

Durch den 24/7-Betrieb erreichen Durchlauföfen eine sehr hohe thermische Effizienz und reduzieren die Arbeitskosten pro Einheit erheblich. Der Prozess ist hochautomatisiert und erfordert eher Überwachung als ständige manuelle Arbeit.

Unerschütterliche Prozesskonsistenz

Da das thermische Profil fest ist, erhält jede Komponente, die den Ofen durchläuft, genau die gleiche Wärmebehandlung. Dies garantiert ein hohes Maß an Gleichmäßigkeit und Qualitätskontrolle für massenproduzierte Artikel.

Wann ein Kammerofen zu wählen ist

Kammeröfen sind Generalisten, die die Flexibilität bieten, eine Vielzahl von Aufgaben zu bewältigen und präzise Kontrolle über jede einzelne zu ermöglichen.

Produktion mit hoher Variantenvielfalt, geringes Volumen

Wenn Ihre Produktion häufige Änderungen – verschiedene Teilegrößen, variierende Materialzusammensetzungen oder einzigartige Wärmebehandlungszyklen – beinhaltet, ist ein Kammerofen überlegen. Jede Charge kann ihr eigenes individuelles Rezept haben.

Präzision und Prozessanpassung

Kammersysteme bieten eine unübertroffene Kontrolle über Heizraten, Haltezeiten und Kühlprofile. Diese Präzision ist entscheidend für komplexe metallurgische Behandlungen oder bei der Arbeit mit empfindlichen Materialien.

Eignung für spezielle Umgebungen

Ihr abgedichtetes Kammerdesign macht Kammeröfen ideal für Prozesse, die kontrollierte Atmosphären erfordern, wie Inertgase oder hochreine Vakuumumgebungen, die in der Luft- und Raumfahrt sowie der Elektronik üblich sind.

Die Kompromisse verstehen

Keine Ofenart ist universell überlegen. Die Wahl beinhaltet die Akzeptanz einer klaren Reihe von Kompromissen.

Die Inflexibilität von Durchlauföfen

Ein Durchlaufofen ist eine erhebliche Kapitalinvestition, die für eine einzige Aufgabe optimiert ist. Er ist äußerst ineffizient, wenn er unter Kapazität betrieben oder häufig angehalten und gestartet wird. Die Neukonfiguration für einen neuen Prozess ist ein großes und kostspieliges Unterfangen.

Die Ineffizienz von Kammeröfen im großen Maßstab

Obwohl Kammeröfen sehr flexibel sind, sind sie für die Massenproduktion weniger effizient. Die Zeit, die für das Be- und Entladen und das Durchlaufen von Temperaturzyklen zwischen den Chargen aufgewendet wird, verursacht erhebliche Gemeinkosten und Arbeitskosten, wenn sie für ein hochvolumiges Teil eingesetzt werden.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Ofen basierend auf dem primären Produktionsmodell Ihres Unternehmens.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und den niedrigsten Kosten pro Einheit liegt: Ein Durchlaufofen ist die definitive Wahl für seine unübertroffene Effizienz und Automatisierung im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Prozesskontrolle liegt: Ein Kammerofen bietet die essentielle Vielseitigkeit, um unterschiedliche Teile und kundenspezifische Behandlungszyklen zu handhaben.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder Spezialfertigung liegt: Die präzise, anpassbare Umgebung eines Kammerofens ist für die Entwicklung und komplexe Aufgaben unerlässlich.

Indem Sie Ihre Ofenwahl auf Ihre Kernproduktionsstrategie abstimmen, stellen Sie sicher, dass Ihr Wärmebehandlungsprozess zu einem Wettbewerbsvorteil und nicht zu einem Engpass wird.

Zusammenfassungstabelle:

| Aspekt | Durchlaufofen | Kammerofen |

|---|---|---|

| Materialfluss | Konstanter Strom, Fließband | Diskrete Chargen, statische Kammer |

| Ideale Anwendung | Großvolumige Produktion, geringe Produktvielfalt | Produktion mit hoher Variantenvielfalt, geringes Volumen |

| Effizienz | Hohe thermische Effizienz, geringe Arbeitskosten | Geringere Effizienz im großen Maßstab, höhere Gemeinkosten für Arbeit |

| Flexibilität | Inflexibel, für einen Prozess optimiert | Sehr flexibel, anpassbare Rezepte |

| Prozesskontrolle | Konsistentes thermisches Profil | Präzise Kontrolle über Heiz-/Kühlzyklen |

Fällt es Ihnen schwer, den richtigen Ofen für die einzigartigen Anforderungen Ihres Labors auszuwählen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie eine hohe Volumeneffizienz oder eine hohe Mix-Flexibilität benötigen, wir können Ihnen helfen, Ihren Wärmebehandlungsprozess zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Produktivität und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln