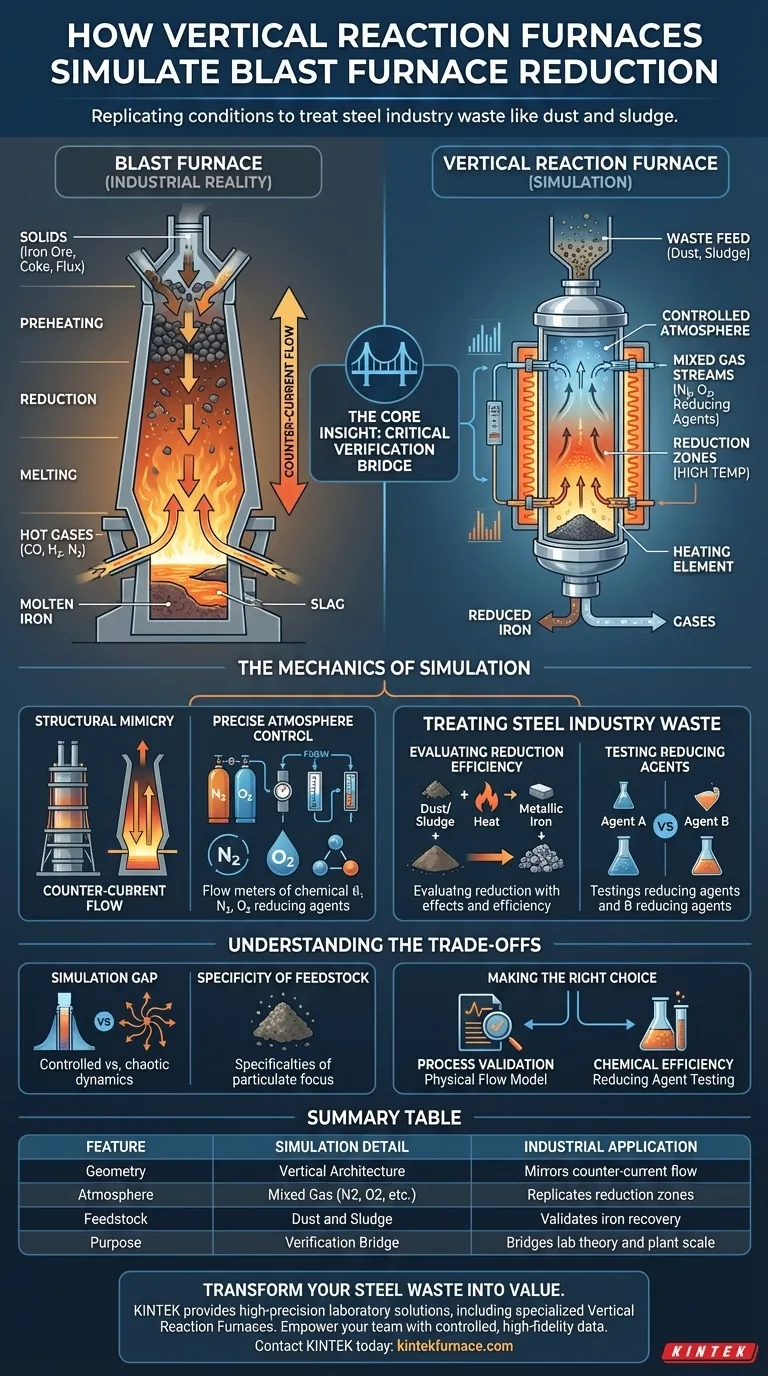

Vertikalreaktoren simulieren die komplexen internen Bedingungen eines Hochofens durch die Kombination einer spezialisierten vertikalen Architektur mit präziser Atmosphärenkontrolle. Diese Systeme nutzen gemischte Gasströme bei hohen Temperaturen, um zu testen, wie effektiv verschiedene Reduktionsmittel Eisen aus Abfallprodukten der Stahlindustrie, wie Staub und Schlamm, zurückgewinnen können. Durch die Nachahmung dieser spezifischen Reduktionszonen können Ingenieure Behandlungsprozesse bewerten, ohne den tatsächlichen Anlagenbetrieb zu unterbrechen.

Die Kern Erkenntnis: Vertikalreaktoren fungieren als kritische Verifizierungsbrücke zwischen Labortheorien und industrieller Realität. Sie bieten eine kontrollierte Umgebung mit hoher Wiedergabetreue, um die Effizienz der Umwandlung von Abfall in Rohmaterialien zu validieren, bevor die Produktion auf den vollen Hochofenbetrieb hochgefahren wird.

Die Mechanik der Simulation

Strukturelle Nachahmung

Das physikalische Design des Ofens ist streng vertikal, um die Geometrie eines industriellen Hochofens nachzuahmen. Dies ermöglicht es den Forschern, den Gegenstromfluss zu simulieren, bei dem feste Materialien nach unten und heiße Gase durch den Schacht nach oben strömen.

Präzise Atmosphärenkontrolle

Um spezifische Reduktionszonen zu simulieren, können die Bediener exakte gemischte Gasströme erzeugen. Das System ermöglicht die Einleitung von Gasen wie Stickstoff und Sauerstoff und schafft so eine kontrollierte Umgebung, die die chemischen Bedingungen in einem funktionierenden Ofen nachahmt.

Behandlung von Stahlindustrieabfällen

Bewertung der Reduktionseffizienz

Die Hauptanwendung dieser Technologie ist das Testen der Eisengewinnung aus industriellen Nebenprodukten. Der Ofen misst, wie effizient eisenhaltiger Staub und Schlamm unter hoher Hitze wieder zu metallischem Eisen reduziert werden können.

Testen von Reduktionsmitteln

Forscher nutzen diese Einrichtung, um die Leistung verschiedener Reduktionsmittel zu vergleichen. Diese vergleichenden Tests helfen bei der Identifizierung der effektivsten chemischen Mittel zur Abfallbehandlung, bevor diese für den großtechnischen Einsatz beschafft werden.

Verständnis der Kompromisse

Die Simulationslücke

Obwohl diese Öfen eine "kritische Brücke" darstellen, bleiben sie Simulationen. Ein Vertikalreaktor bietet eine hochkontrollierte Umgebung, die möglicherweise nicht perfekt die chaotischen physikalischen Dynamiken oder ungleichmäßigen Lastverteilungen eines massiven, betriebsbereiten Hochofens erfasst.

Spezifität des Einsatzmaterials

Das beschriebene System ist speziell für Partikel wie Staub und Schlamm optimiert. Obwohl es für die Analyse der Abfallbehandlung sehr effektiv ist, lassen sich die Ergebnisse möglicherweise nicht direkt auf das Verhalten von sperrigeren Rohmaterialien oder großen Eisenerzpellets übertragen, ohne weitere Korrelation.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert von Vertikalreaktor-Tests zu maximieren, richten Sie Ihren Ansatz an Ihren spezifischen betrieblichen Anforderungen aus:

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung liegt: Nutzen Sie die vertikale Struktur, um den physikalischen Fluss von Partikeln zu modellieren und sicherzustellen, dass Ihre Abfallmaterialien die Aerodynamik des tatsächlichen Hochofens nicht stören.

- Wenn Ihr Hauptaugenmerk auf der chemischen Effizienz liegt: Nutzen Sie die präzise Atmosphärenkontrolle, um mehrere Reduktionsmittel gegen Ihre spezifische Schlammzusammensetzung zu testen und die höchste Ausbeute bei niedrigsten Kosten zu erzielen.

Durch die genaue Simulation von Reduktionszonen liefern Vertikalreaktoren die notwendigen Daten, um gefährliche Industrieabfälle in wertvolle Produktionsmittel zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Simulationsdetail | Industrielle Anwendung |

|---|---|---|

| Geometrie | Vertikale Architektur | Spiegelt Gegenstromfluss wider (Gas nach oben, Feststoffe nach unten) |

| Atmosphäre | Mischgas (N2, O2, etc.) | Bildet spezifische Reduktionszonen nach |

| Einsatzmaterial | Staub und Schlamm | Validiert Eisengewinnung aus Industrieabfällen |

| Zweck | Verifizierungsbrücke | Schließt die Lücke zwischen Labortheorie und Anlagengröße |

Verwandeln Sie Ihre Stahlabfälle in Wert

Bereit, Ihre Reduktionsprozesse zu optimieren? KINTEK bietet hochpräzise Laborlösungen, die die Lücke zwischen Tests und industrieller Realität schließen. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Vertikalreaktoren – alle vollständig an Ihre spezifischen Abfallbehandlungs- und metallurgischen Bedürfnisse anpassbar.

Stärken Sie Ihr Team mit kontrollierten, hochpräzisen Daten, um die Eisengewinnung zu maximieren und die Kosten zu senken. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische thermische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen thermische Verarbeitung mit präziser Temperaturkontrolle und Zugspannung bei der Stabilisierung von PVDF-Fasern?

- Warum ist es notwendig, für das Mikrowellensintern von Al2O3/TiC eine hochreine Stickstoffatmosphäre oder ein Vakuumsystem zu konfigurieren?

- Was ist die Funktion des Kugelmühlens bei der Synthese von Li-NASICON? Optimieren Sie die Leistung Ihres Festkörperelektrolyten

- Wie wird ein industrieller Wärmeschmelzofen zur Normalisierung von 20MnCr-Zahnradstahl verwendet? Beherrschung der mikrostukturellen Integrität

- Warum ist eine präzise Anpassung der Legierungszusammensetzung bei der Herstellung von Hochleistungs-Cr-Mo-V-Gussstahl erforderlich?

- Wie beeinflusst das Zug- und Rotationssteuerungssystem eines Czochralski-Wachstumsofens die Kristallqualität?

- Wie fördert das von einem Hochtemperatur-Reaktionsrohrofen bereitgestellte Temperaturfeld die Porenentwicklung? 700-800°C Beherrschung

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Bewertung von Superlegierungen? Simulation extremer Triebwerksumgebungen