Eine kontrollierte Umgebung ist nicht verhandelbar während des Mikrowellensinterns von Al2O3/TiC-Keramiken, da Titancarbid (TiC) bei hohen Temperaturen extrem oxidationsempfindlich ist. Eine hochreine Stickstoffatmosphäre oder ein Vakuumsystem isoliert das Material effektiv von Sauerstoff und verhindert, dass die harte TiC-Phase zu Titanoxid abgebaut wird.

Der Kernzweck dieser Systeme ist die Erhaltung der chemischen Integrität der TiC-Phase. Durch die Verhinderung von Oxidation und die Entfernung adsorbierter Gase stellt die Schutzatmosphäre sicher, dass die Keramik die extreme Härte und hohe Dichte beibehält, die für die industrielle Leistung erforderlich sind.

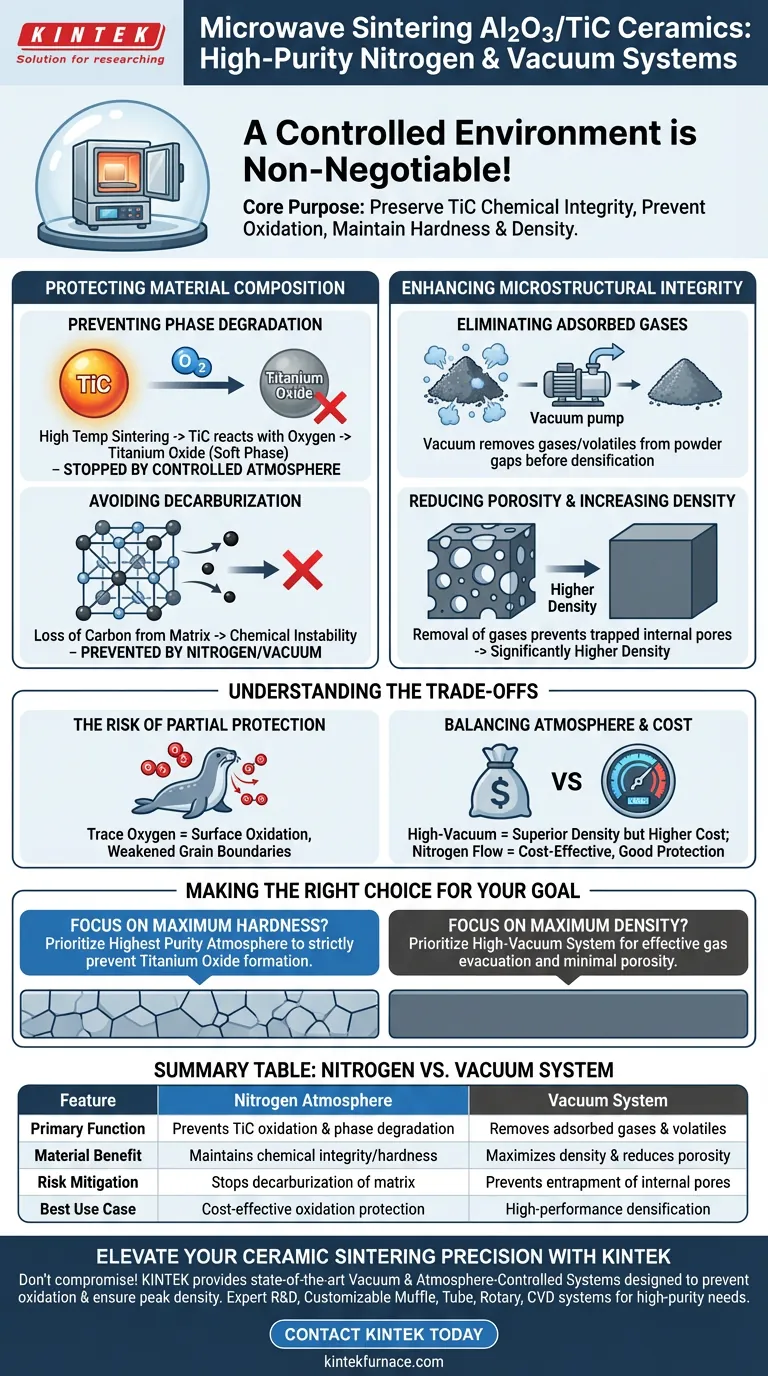

Schutz der Materialzusammensetzung

Verhinderung des Phasenabbaus

Die Hauptgefahr beim Sintern ist die chemische Veränderung von Titancarbid (TiC).

Bei den für das Sintern erforderlichen erhöhten Temperaturen reagiert TiC aggressiv mit Sauerstoff. Ohne eine Schutzbarriere oxidiert TiC zu Titanoxid.

Diese Phasenumwandlung ist katastrophal für das Material, da sie die spezifische "harte Phase" zerstört, die der Keramik ihre Schneidfähigkeit und Haltbarkeit verleiht.

Vermeidung von Entkohlung

Über einfache Oxidation hinaus kann ein Mangel an Schutz zu Entkohlung führen.

Dieser Prozess beinhaltet den Verlust von Kohlenstoffatomen aus der Materialmatrix.

Eine Vakuum- oder Stickstoffumgebung verhindert diesen Verlust und stellt sicher, dass die chemische Stabilität des Verbundwerkstoffs während des gesamten Heizzyklus erhalten bleibt.

Verbesserung der Mikrostrukturintegrität

Entfernung adsorbierter Gase

Keramikpulver halten von Natur aus Gase und flüchtige Verunreinigungen auf ihren Oberflächen fest.

Ein Vakuumsystem ist besonders effektiv bei der Extraktion dieser adsorbierten Gase aus den Pulverzwischenräumen, bevor das Material verdichtet wird.

Reduzierung der Porosität und Erhöhung der Dichte

Wenn diese Gase nicht entfernt werden, werden sie im Material eingeschlossen, während es aushärtet.

Diese Einschlüsse erzeugen innere Poren, die die Struktur schwächen.

Durch die Evakuierung dieser Verunreinigungen fördert das System eine signifikant höhere Dichte und reduziert die Porosität des endgültigen Sinterkörpers.

Abwägungen verstehen

Das Risiko eines teilweisen Schutzes

Es ist ein häufiger Fehler anzunehmen, dass eine "meist" abgedichtete Umgebung ausreicht.

Selbst Spuren von Rest-Sauerstoff oder minderwertigem Stickstoff können zu Oberflächenoxidation oder geschwächten Korngrenzen führen.

Abwägung von Atmosphäre und Kosten

Während Hochvakuumsysteme eine überlegene Gasentfernung für die Dichte bieten, erhöhen sie die Komplexität und die Kosten im Vergleich zu Stickstofffluss.

Ein Kompromiss bei der Atmosphärenqualität beeinträchtigt jedoch unweigerlich die mechanischen Eigenschaften – insbesondere Härte und Zähigkeit – des Endwerkzeugs.

Die richtige Wahl für Ihr Ziel treffen

Um die optimale Leistung aus Ihren Al2O3/TiC-Keramiken zu erzielen, berücksichtigen Sie Ihre spezifischen Leistungsmetriken:

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Priorisieren Sie ein System mit der höchsten Reinheit der Atmosphäre, um die Bildung weicherer Titanoxidphasen strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie ein Hochvakuum-System, um adsorbierte Gase effektiv abzusaugen und innere Porosität zu minimieren.

Durch die rigorose Kontrolle der Sinteratmosphäre stellen Sie sicher, dass das Material von losem Pulver zu einem Hochleistungsverbundwerkstoff übergeht, ohne seine wesentlichen chemischen Eigenschaften zu opfern.

Zusammenfassungstabelle:

| Merkmal | Stickstoffatmosphäre | Vakuumsystem |

|---|---|---|

| Hauptfunktion | Verhindert TiC-Oxidation & Phasenabbau | Entfernt adsorbierte Gase & flüchtige Stoffe |

| Materialvorteil | Erhält chemische Integrität/Härte | Maximiert die Dichte & reduziert die Porosität |

| Risikominderung | Stoppt die Entkohlung der Matrix | Verhindert das Einschließen von inneren Poren |

| Bester Anwendungsfall | Kostengünstiger Oxidationsschutz | Hochleistungsverdichtung |

Verbessern Sie die Präzision Ihres Keramik-Sinterns mit KINTEK

Kompromittieren Sie nicht die Integrität Ihrer Al2O3/TiC-Verbundwerkstoffe. KINTEK bietet hochmoderne Vakuum- und atmosphärenkontrollierte Systeme, die speziell dafür entwickelt wurden, Oxidation zu verhindern und die maximale Materialdichte zu gewährleisten.

Unterstützt durch erstklassige F&E und spezialisierte Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Labor- oder industriellen Hochtemperaturanforderungen zu erfüllen. Ob Sie hochreinen Stickstofffluss oder überlegene Vakuumtiefe benötigen, unsere Ausrüstung garantiert die chemische Stabilität, die Ihre Materialien erfordern.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und die ultimative Härte und Zähigkeit für Ihre fortschrittlichen Keramiken zu erreichen.

Visuelle Anleitung

Referenzen

- Samadar S. Majeed. Formulating Eco-Friendly Foamed Mortar by Incorporating Sawdust Ash as a Partial Cement Replacement. DOI: 10.3390/su16072612

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Warum werden Rohmaterialien für die Vakuumkarbothermische Reduktion zu Briketts verdichtet? Optimieren Sie Ihre Magnesiumproduktion

- Was ist die Bedeutung von dynamischen Dichtungen in einem InP-Kristallwachstiegel? Gewährleistung von Druckintegrität und Bewegungssteuerung

- Warum ist die kontinuierliche Entfernung von Kohlenstoff für Methanpyrolyse-Reaktoren unerlässlich? Schützen Sie die Integrität Ihres Reaktors

- Was ist der Zweck der Verwendung eines Labor-Elektro-Thermostat-Strahltrockenschranks bei der Vorbehandlung von Klärschlamm? Effizienz & Genauigkeit

- Warum ist es wichtig, eine Umgebungstemperatur zwischen 80 und 120 °C aufrechtzuerhalten? Optimieren Sie Ihre Verarbeitung von Kunststoffverformungen

- Was sind die Einschränkungen der PVD-Beschichtung? Herausforderungen für eine optimale Oberflächentechnik meistern

- Warum ist ein Trockenschrank mit konstanter Temperatur für die Herstellung von poröser Aktivkohle notwendig? Hauptvorteile

- Wie unterstützt eine temperaturkontrollierte experimentelle Plattform das Testen der Stabilität von Mn3O4-Memristoren?