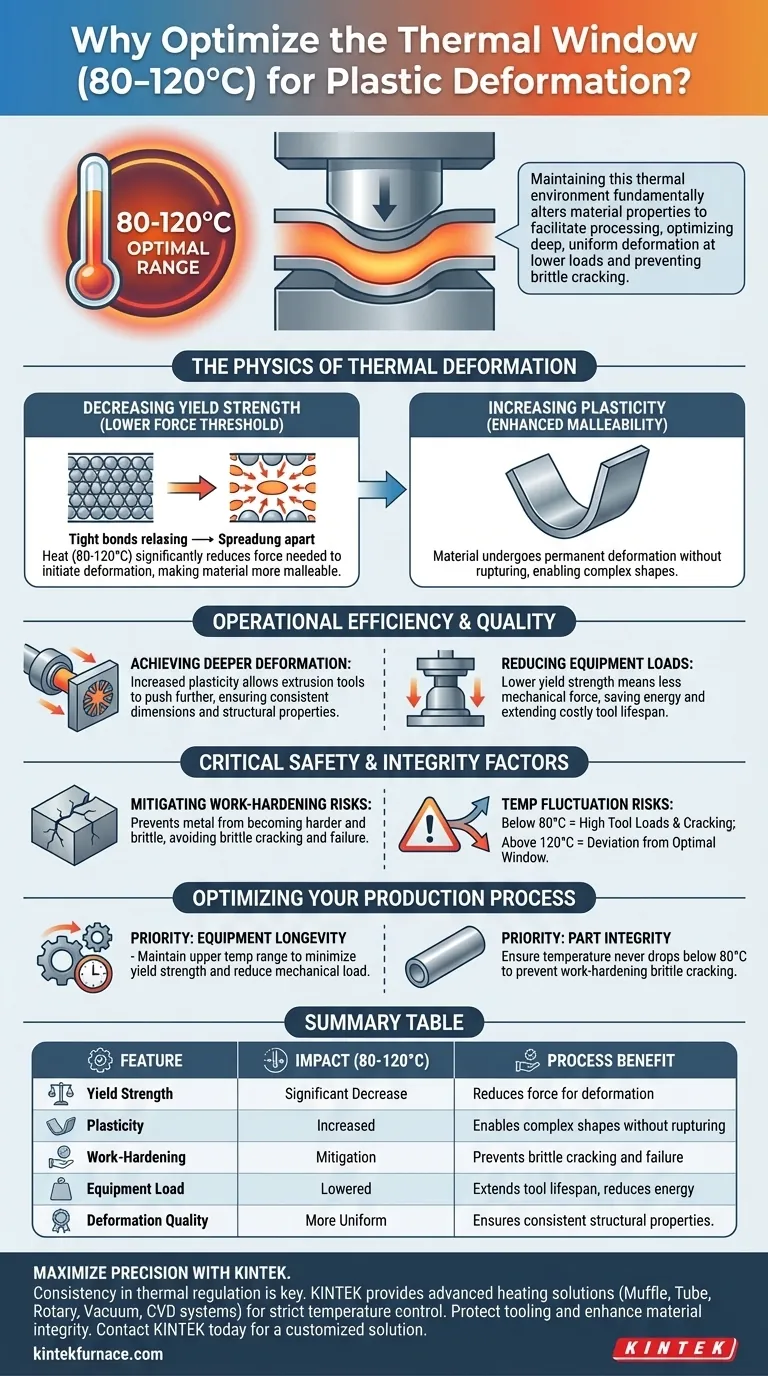

Die Aufrechterhaltung einer thermischen Umgebung zwischen 80 und 120 °C ist während der Kunststoffverformung unerlässlich, da sie die physikalischen Eigenschaften des Materials grundlegend verändert, um die Verarbeitung zu erleichtern. Das Halten des Materials innerhalb dieses spezifischen Temperaturbereichs verringert seine Streckgrenze und erhöht gleichzeitig seine Plastizität.

Eine präzise Temperaturkontrolle in diesem Bereich optimiert den Herstellungsprozess, indem sie tiefere, gleichmäßigere Verformungen bei geringerer Belastung der Ausrüstung ermöglicht und gleichzeitig sprödes Reißen im Zusammenhang mit Kaltverfestigung kritisch verhindert.

Die Physik der thermischen Verformung

Verringerung der Streckgrenze

Bei Umgebungstemperaturen erfordern Metalle oft erhebliche Kräfte, um ihre Form dauerhaft zu verändern.

Das Erhitzen der Umgebung auf 80 bis 120 °C senkt die Streckgrenze des Materials. Das bedeutet, dass die Schwelle der Kraft, die zur Einleitung der Kunststoffverformung erforderlich ist, erheblich reduziert wird, wodurch das Material formbarer wird.

Erhöhung der Plastizität

Während die Streckgrenze sinkt, steigt die Plastizität – die Fähigkeit des Materials, eine dauerhafte Verformung ohne Bruch zu erfahren.

Dieser thermische Zustand ermöglicht es der internen Struktur des Metalls, sich freier zu bewegen. Dies ermöglicht die Herstellung komplexer Formen, die bei niedrigeren Temperaturen unmöglich oder riskant wären.

Betriebliche Effizienz und Qualität

Erreichung tieferer Verformungen

Mit erhöhter Plastizität können Extrusionswerkzeuge das Material weiter drücken, als es die Kaltverarbeitung zulassen würde.

Sie können eine tiefere und gleichmäßigere Kunststoffverformung erzielen. Dies gewährleistet, dass das Endprodukt durchgängig konsistente Abmessungen und strukturelle Eigenschaften aufweist.

Reduzierung der Ausrüstungslasten

Da das Material in diesem Temperaturbereich leichter nachgibt, wird die mechanische Belastung der Extrusionswerkzeuge reduziert.

Diese Kraftreduzierung spart nicht nur Energie, sondern verringert auch den Verschleiß teurer Werkzeuge und verlängert potenziell die Lebensdauer Ihrer Ausrüstung.

Kritische Sicherheits- und Integritätsfaktoren

Risiken der Kaltverfestigung mindern

Eine häufige Fallstrick bei der Kunststoffverformung ist die Kaltverfestigung, bei der das Metall mit zunehmender Verformung härter und spröder wird.

Wenn dies nicht kontrolliert wird, führt dies zu sprödem Reißen, wodurch das Teil während oder nach der Produktion versagt. Die Aufrechterhaltung der Temperatur zwischen 80 und 120 °C wirkt diesem Effekt entgegen und hält das Material duktil genug, um den Prozess ohne Bruch zu überstehen.

Die Folgen von Temperaturschwankungen

Es ist wichtig zu beachten, dass das Abweichen von diesem spezifischen Bereich den Prozess beeinträchtigt.

Unter 80 °C kann das Material zu steif bleiben, was zu hohen Werkzeugbelastungen und Rissen führt. Das Überschreiten von 120 °C (obwohl im Referenztext nicht explizit als Fehlerart aufgeführt) würde vom optimalen Fenster für das spezifische Gleichgewicht zwischen Festigkeit und Plastizität abweichen.

Optimierung Ihres Produktionsprozesses

Um eine gleichbleibende Qualität und Werkzeuglebensdauer zu gewährleisten, müssen Sie eine strenge thermische Regelung priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Halten Sie die obere Grenze des akzeptablen Temperaturbereichs ein, um die Streckgrenze zu minimieren und die mechanische Belastung Ihrer Extrusionswerkzeuge zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Teils liegt: Stellen Sie sicher, dass die Umgebungstemperatur niemals unter 80 °C fällt, um sprödes Reißen während der Kaltverfestigungsphase zu verhindern.

Kontrollieren Sie Ihre thermische Umgebung präzise, um tiefe, gleichmäßige Verformungen zu erzielen, ohne die strukturelle Integrität Ihres Materials zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des Bereichs von 80-120 °C | Prozessvorteil |

|---|---|---|

| Streckgrenze | Deutliche Abnahme | Reduziert die für die Verformung erforderliche Kraft |

| Plastizität | Erhöht | Ermöglicht komplexe Formen ohne Reißen |

| Kaltverfestigung | Minderung | Verhindert sprödes Reißen und Materialversagen |

| Ausrüstungslast | Reduziert | Verlängert die Werkzeuglebensdauer und reduziert den Energieverbrauch |

| Qualität der Verformung | Gleichmäßiger | Gewährleistet konsistente strukturelle Eigenschaften |

Maximieren Sie die Präzision bei der Kunststoffverformung

Konsistenz bei der thermischen Regelung ist der Unterschied zwischen einer hochwertigen Komponente und einem spröden Versagen. KINTEK bietet die notwendigen fortschrittlichen Heizlösungen, um eine strenge Temperaturkontrolle für Ihre spezifischen Materialien zu gewährleisten.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle anpassbar, um sicherzustellen, dass Ihre Kunststoffverformungsprozesse innerhalb des optimalen Fensters von 80-120 °C oder darüber hinaus stattfinden.

Sind Sie bereit, Ihre Werkzeuge zu schützen und die Materialintegrität zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Heizlösung

Visuelle Anleitung

Referenzen

- Tamilla Khankishiyeva Tamilla Khankishiyeva, Javid Mustafayev Javid Mustafayev. INVESTIGATION OF THERMAL EFFICIENCY AND OPERATIONAL CHALLENGES IN REFINERY FURNACES. DOI: 10.36962/etm31072025-74

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt ein Labor-Vakuumtrockenschrank zur Nachbearbeitung von pBN-CTF-Produkten bei?

- Warum ist eine Vakuumlagerumgebung für feste Polymerelektrolytfilme notwendig? Gewährleistung der Filmintegrität & Datenintegrität

- Welche Art von Reaktionsumgebung ist für die Synthese von Ge-Se-Tl-Sb-Chalkogenidgläsern erforderlich? | KINTEK

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für ZIF67/MXen? Schützen Sie die Integrität Ihrer Verbundwerkstoffe

- Welche Vorteile bietet die Wasserstoff-Gasphasenpyrolyse gegenüber Inertgas? Überlegene Defunktionalisierung von Kohlenstoff freischalten

- Welche Auswirkungen hat die Verwendung eines Vakuumtrockenschranks auf CDI-Elektroden? Optimierung von Stabilität und Leitfähigkeit

- Warum ist ein Vakuumsystem, das aus Molekular- und mechanischen Pumpen besteht, unerlässlich? Gewährleistung der Reinheit beim Magnetronsputtern

- Warum werden Graphitformen für das Gießen von Invar 36 auf 800 °C vorgewärmt? Erzielen Sie hochwertige Barrenproduktion