Die Wasserstoff-Gasphasenpyrolyse transformiert Aktivkohle durch aktive chemische Stabilisierung anstelle einfacher passiver Schutzmaßnahmen. Im Gegensatz zu Inertgasumgebungen, die während des Erhitzens lediglich Oxidation verhindern, reagiert Wasserstoff aktiv mit dem Material, um störende funktionelle Gruppen abzuscheiden und die Kohlenstoffstruktur zu stabilisieren.

Während Inertgase eine statische Barriere bieten, wirkt Wasserstoff als veredelndes Mittel, das instabile Kohlenstoffatome vergast und sauerstoffhaltige Gruppen gründlich entfernt, um die elektrostatische Leistung zu maximieren.

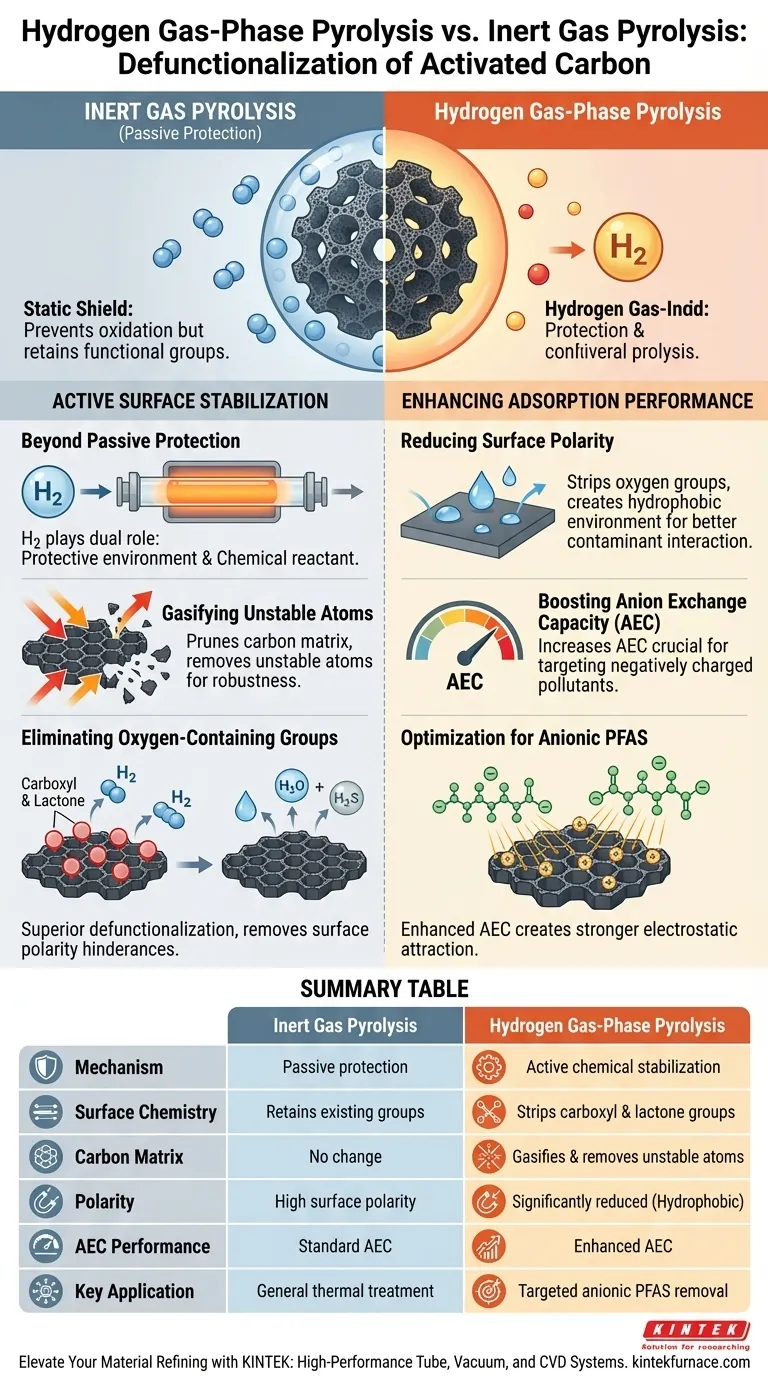

Aktive Oberflächenstabilisierung

Mehr als passiver Schutz

Inertgase schaffen eine neutrale Umgebung, aber Wasserstoff (H2) spielt in einem kontrollierten Röhrenofen eine doppelte Rolle.

Er bietet die notwendige schützende Umgebung, um unerwünschte Verbrennungen zu verhindern, und wirkt gleichzeitig als chemisches Reagenz.

Vergasung instabiler Atome

Wasserstoff stabilisiert die Kohlenstoffoberfläche, indem er strukturelle Schwachstellen gezielt angreift.

Er vergast aktiv instabile Kohlenstoffatome und beschneidet effektiv die Kohlenstoffmatrix, um eine robustere und chemisch stabilere Oberfläche zu hinterlassen.

Entfernung von sauerstoffhaltigen Gruppen

Der Hauptvorteil von Wasserstoff gegenüber Inertgasen ist seine überlegene Fähigkeit, die Oberfläche zu defunktionalisieren.

Wasserstoff treibt die gründliche Entfernung von sauerstoffhaltigen funktionellen Gruppen, insbesondere Carboxyl- und Lactongruppen, voran. Diese Gruppen sind für die Oberflächenpolarität verantwortlich, die bestimmte Adsorptionsprozesse behindern kann.

Verbesserung der Adsorptionsleistung

Reduzierung der Oberflächenpolarität

Durch das Abscheiden von Carboxyl- und Lactongruppen reduziert die Wasserstoffbehandlung die Polarität der Aktivkohleoberfläche erheblich.

Dies schafft eine hydrophobere Umgebung, die die Wechselwirkung des Kohlenstoffs mit gelösten Verunreinigungen verändert.

Erhöhung der Anionenaustauschkapazität

Die Entfernung von sauerstoffhaltigen Gruppen erhöht direkt die Anionenaustauschkapazität (AEC) des Materials.

Diese elektrochemische Verschiebung ist entscheidend für die gezielte Entfernung spezifischer Schadstoffe, die eine negative Ladung tragen.

Optimierung für anionische PFAS

Die erhöhte AEC schafft eine stärkere elektrostatische Anziehung gegenüber anionischen Verbindungen.

Dies macht mit Wasserstoff behandelte Aktivkohle besonders wirksam für die Adsorption von anionischen PFAS (Per- und Polyfluoralkylsubstanzen) und übertrifft Kohle, die in Inertgasatmosphären behandelt wurde.

Verständnis der Kompromisse

Materialverbrauch vs. Stabilität

Der Prozess der "Vergasung instabiler Kohlenstoffatome" impliziert ein notwendiges Opfer von Material, um Stabilität zu erreichen.

Im Gegensatz zu Inertgasen, die die bestehende Kohlenstoffstruktur unverändert erhalten, verbraucht Wasserstoff chemisch die weniger stabilen Teile der Kohlenstoffmatrix, um das Endprodukt zu veredeln.

Die richtige Wahl für Ihr Ziel treffen

Die Wasserstoffpyrolyse ist nicht nur eine Heizmethode; sie ist eine Strategie zur chemischen Modifizierung.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Stabilität liegt: Wasserstoff bietet eine überlegene strukturelle Integrität, indem er instabile Kohlenstoffatome entfernt, die Inertgase zurücklassen.

- Wenn Ihr Hauptaugenmerk auf der PFAS-Entfernung liegt: Die Wasserstoffbehandlung ist unerlässlich, um die elektrostatische Anziehung zu maximieren, die für die effektive Abscheidung anionischer PFAS erforderlich ist.

Durch die Verwendung von Wasserstoff wandeln Sie Aktivkohle von einem passiven Adsorbens in ein hochgradig abgestimmtes Material zur Abscheidung negativ geladener Verunreinigungen um.

Zusammenfassungstabelle:

| Merkmal | Inertgas-Pyrolyse | Wasserstoff-Gasphasenpyrolyse |

|---|---|---|

| Mechanismus | Passiver Schutz (Abschirmung) | Aktive chemische Stabilisierung |

| Oberflächenchemie | Behält bestehende funktionelle Gruppen bei | Entfernt Carboxyl- & Lactongruppen |

| Kohlenstoffmatrix | Keine Veränderung instabiler Atome | Vergast & entfernt instabile Atome |

| Polarität | Hohe Oberflächenpolarität | Signifikant reduziert (hydrophob) |

| AEC-Leistung | Standard-Anionenaustauschkapazität | Verbesserte AEC für bessere Adsorption |

| Schlüsselanwendung | Allgemeine thermische Behandlung | Gezielte Entfernung anionischer PFAS |

Optimieren Sie Ihre Materialveredelung mit KINTEK

Maximieren Sie das Potenzial Ihrer Aktivkohle mit präzisionsgefertigten thermischen Lösungen. Mit Unterstützung von Experten in F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Röhren-, Vakuum- und CVD-Systeme, die für die sichere und effektive Handhabung komplexer Wasserstoff-Gasphasenprozesse ausgelegt sind. Egal, ob Sie Standard-Hochtemperaturöfen für Laborzwecke oder vollständig anpassbare Systeme benötigen, die auf Ihre einzigartigen Forschungsziele zugeschnitten sind, wir liefern die Stabilität und Kontrolle, die Ihre Arbeit erfordert.

Bereit, Ihren Defunktionalisierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Md Manik Mian, Shubo Deng. Recent advances in activated carbon driven PFAS removal: structure-adsorption relationship and new adsorption mechanisms. DOI: 10.1007/s11783-025-1998-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Hochvakuum für Solarabsorber notwendig? Sicherstellung präziser optischer Eigenschaften bei der Dünnschichtbeschichtung

- Was ist die Funktion eines Hochdruckreaktors aus Edelstahl bei der hydrothermischen Karbonisierung (HTC)? Optimierung der Umwandlung von Ionenaustauscherharzen

- Wie beeinflusst die Haltezeit in einem Hochtemperatur-Laborofen Wolfram-freie Fe-C-B-Cr-W-Legierungen? Optimierung der Phasendissolution

- Was sind die Vorteile der Verwendung eines Vakuum-Gefriertrockners? Erzielen Sie eine überlegene Morphologiekontrolle für Siliziumdioxid-Nanopartikel

- Was ist die Notwendigkeit des nachfolgenden Pyrolyseschritts bei der Herstellung von ZnS-CFC? Hochleistungs-Karbonisierung erschließen

- Was ist die Funktion eines Vakuumtrockenschranks beim Zementprüfen? Erhaltung der Probenintegrität für XRD/MIP-Analysen

- Welche technischen Vorteile bietet ein Ein-Kanal-Rollrohr? Optimieren Sie Ihre schnellen Sinterzyklen

- Warum ist es notwendig, Eisenerzkonzentrat auf 5-10 Mikrometer zu mahlen? Optimieren Sie Ihre Eisenerzreduktionskinetik