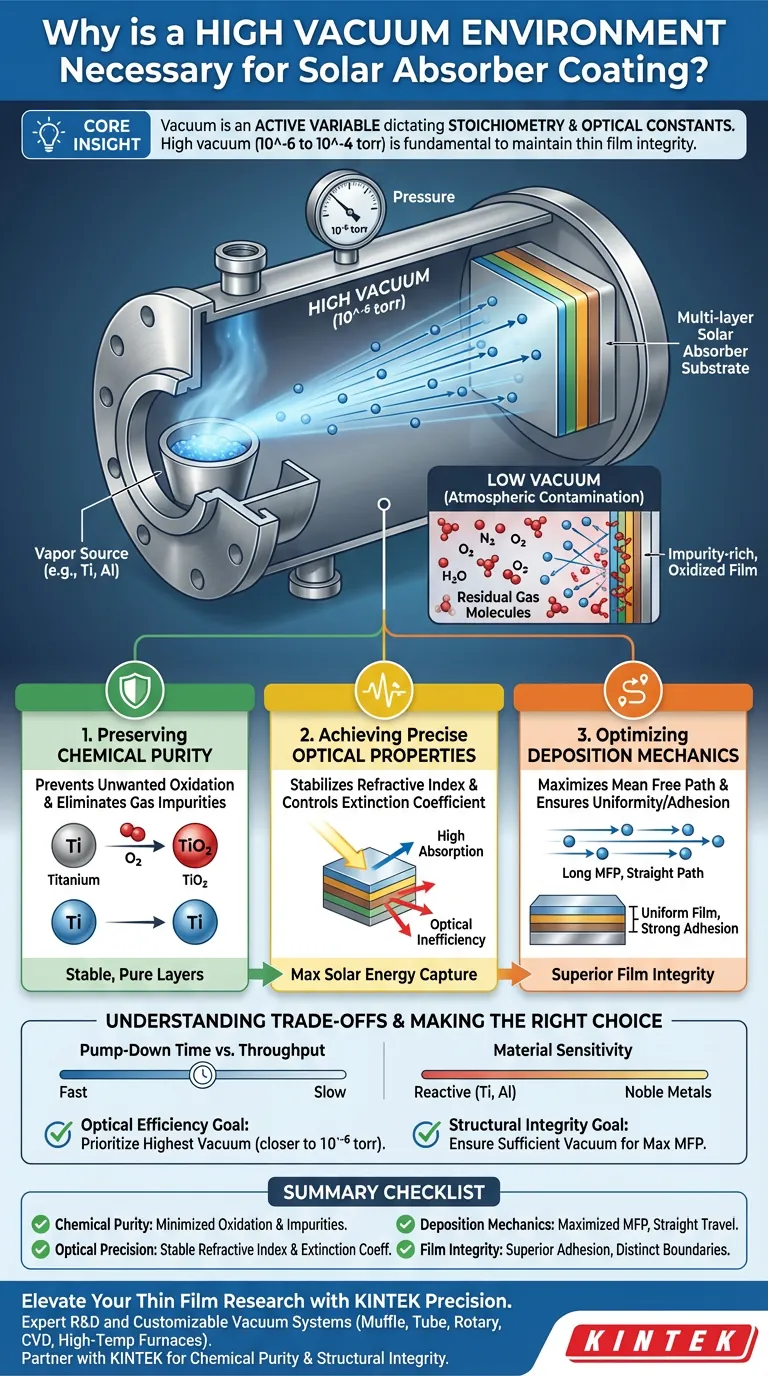

Eine Hochvakuumumgebung ist grundlegend erforderlich, um die chemische und physikalische Integrität der für Solarabsorber verwendeten Dünnschichten zu erhalten. Insbesondere müssen Laborsysteme zwischen 10^-6 und 10^-4 Torr arbeiten, um Restgasmoleküle zu minimieren und zu verhindern, dass diese mit den Beschichtungsmaterialien reagieren oder den Dampfstrom während der Abscheidung physikalisch streuen.

Kern Erkenntnis: Das Vakuum dient nicht nur dazu, die Kammer sauber zu halten; es ist eine aktive Variable, die die Stöchiometrie und die optischen Konstanten der endgültigen Beschichtung bestimmt. Ohne Hochvakuum verändert die unbeabsichtigte Oxidation den Brechungsindex von Schichten wie Aluminiumoxid und Titan, was das mehrschichtige Design optisch ineffizient macht.

Erhaltung der chemischen Reinheit

Um korrekt zu funktionieren, benötigt ein mehrschichtiger Solarabsorber eine präzise chemische Zusammensetzung. Die Vakuumumgebung ist die primäre Verteidigung gegen atmosphärische Verunreinigungen.

Verhinderung unerwünschter Oxidation

Materialien, die häufig in Solarabsorbern verwendet werden, wie z. B. Titan, sind hochreaktiv.

Wenn in der Kammer Restoxid vorhanden ist, oxidieren diese Materialien vor oder während ihrer Abscheidung auf dem Substrat. Diese unkontrollierte Oxidation verändert das Material von einem reinen Metall oder einem spezifischen Dielektrikum in ein Oxid mit völlig anderen Eigenschaften.

Beseitigung von Gasverunreinigungen

Restgasmoleküle schweben nicht nur in der Kammer; sie können in die wachsende Schicht eingebettet werden.

Der Betrieb bei Hochvakuum minimiert die Einlagerung dieser Verunreinigungen. Dies stellt sicher, dass die Funktionsschichten chemisch rein bleiben, was für die Stabilität und Langlebigkeit des Solarabsorbers entscheidend ist.

Erreichung präziser optischer Eigenschaften

Die Effizienz eines planaren Solarabsorbers wird dadurch bestimmt, wie er mit Licht interagiert. Diese Interaktion wird durch strenge Materialkonstanten bestimmt, die von der durch das Vakuum etablierten Reinheit abhängen.

Stabilisierung des Brechungsindex

Der Brechungsindex bestimmt, wie Licht durch den mehrschichtigen Stapel propagiert.

Wenn sich die chemische Zusammensetzung aufgrund von Verunreinigungen oder Oxidation verschiebt, ändert sich der Brechungsindex. Diese Fehlanpassung führt dazu, dass Licht reflektiert oder gestreut wird, anstatt absorbiert zu werden, was die Leistung des Geräts beeinträchtigt.

Kontrolle des Extinktionskoeffizienten

Der Extinktionskoeffizient definiert, wie stark das Material Licht bei einer gegebenen Wellenlänge absorbiert.

Ein Hochvakuum stellt sicher, dass die abgeschiedenen Schichten die spezifischen Extinktionskoeffizienten beibehalten, die während der Designphase berechnet wurden. Dies garantiert, dass die Sonnenenergie effektiv erfasst und nicht verloren geht.

Optimierung der Abscheidungsmechanik

Über die Chemie hinaus bestimmt das Vakuum den physikalischen Weg, den das verdampfte Material vom Ursprung zum Substrat nimmt.

Maximierung der mittleren freien Weglänge

Bei einem Hochvakuum ist die Dichte der Gasmoleküle gering genug, um die mittlere freie Weglänge der verdampften Atome zu erhöhen.

Dies stellt sicher, dass das Beschichtungsmaterial geradlinig reist, ohne mit Restgasmolekülen zu kollidieren. Dies verhindert die Streuung von Atomen und führt zu einem effizienteren und direkteren Abscheidungsprozess.

Sicherstellung von Gleichmäßigkeit und Haftung

Wenn Atome ohne Streuung auf dem Substrat ankommen, scheiden sie sich mit höherer Energie und gerichteter Gleichmäßigkeit ab.

Dies führt zu einer Schicht mit gleichmäßiger Dicke und starker Haftung auf dem Substrat. Gleichmäßigkeit ist entscheidend für die Aufrechterhaltung der deutlichen Grenzen, die zwischen den mehreren Schichten des Absorbers erforderlich sind.

Verständnis der Kompromisse

Obwohl Hochvakuum für die Qualität unerlässlich ist, birgt seine Erreichung und Aufrechterhaltung operative Herausforderungen.

Pump-Down-Zeit vs. Durchsatz

Das Erreichen von Drücken von 10^-6 Torr erfordert erhebliche Zeit, was die Anzahl der Durchläufe pro Tag begrenzt.

Sie müssen den strengen Bedarf an optischer Präzision gegen die praktischen Einschränkungen von Forschungszeitplänen abwägen. Für Labor-Solarabsorber führt das Opfer der Vakuumqualität zugunsten der Geschwindigkeit jedoch fast immer zu unbrauchbaren Daten.

Materialempfindlichkeit

Nicht alle Materialien sind gleichermaßen empfindlich gegenüber Vakuumstufen.

Während Edelmetalle ein etwas geringeres Vakuum verzeihen mögen, erlauben reaktive Materialien wie Titan oder Aluminium keine Kompromisse. Sie müssen Ihre Vakuumprotokolle auf das empfindlichste Material in Ihrem mehrschichtigen Stapel zuschneiden.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Vakuumniveau, das Sie anstreben, sollte durch die kritischste Leistungskennzahl Ihres Solarabsorbers bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf optischer Effizienz liegt: Priorisieren Sie das höchstmögliche Vakuum (näher an 10^-6 Torr), um Oxidation zu verhindern und den Brechungsindex und den Extinktionskoeffizienten streng zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass das Vakuum ausreicht, um die mittlere freie Weglänge zu maximieren und eine gleichmäßige Dicke und starke Haftung zwischen den Schichten zu gewährleisten.

Der Erfolg bei der Vakuumverdampfung hängt davon ab, das Vakuumniveau als kritische Komponente des Materials zu behandeln, genauso wichtig wie die Quellmetalle selbst.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung von Hochvakuum | Wissenschaftlicher Nutzen |

|---|---|---|

| Chemische Reinheit | Minimiert Restoxid und Gasverunreinigungen | Verhindert unbeabsichtigte Oxidation von reaktiven Materialien wie Ti oder Al |

| Optische Präzision | Stabilisiert Brechungsindex und Extinktionskoeffizient | Gewährleistet hohe Sonnenenergieaufnahme und minimale Lichtstreuung |

| Abscheidungsmechanik | Maximiert die mittlere freie Weglänge (MFP) | Fördert geradlinige Dampfreise und gleichmäßige Schichtdicke |

| Schichtintegrität | Erhöht die Ankunftsenergie der Atome | Führt zu überlegener Haftung und deutlichen Schichtgrenzen |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Die präzise Kontrolle der Vakuumstufen ist der Unterschied zwischen einem hocheffizienten Solarabsorber und einem fehlgeschlagenen Experiment. KINTEK bietet die fortschrittliche Technologie, die erforderlich ist, um diese Variablen zu beherrschen. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Abscheidungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre optischen Konstanten beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um die chemische Reinheit und strukturelle Integrität zu erreichen, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Warum werden Desoxidationspulver in Eisenbolzen versiegelt? Präzise chemische Kontrolle bei der Vorbereitung von Stahleinschlüssen erreichen

- Welche Rolle spielt ein industrielles POCl3-Diffusionsofensystem bei DOSS? Beherrschung der quantitativen Phosphorkontrolle

- Warum ist eine doppelte Wärmebehandlung für SnO2-Nanopartikel erforderlich? Optimieren Sie die Oxidation für überlegene Leistung

- Warum ist es notwendig, für das Mikrowellensintern von Al2O3/TiC eine hochreine Stickstoffatmosphäre oder ein Vakuumsystem zu konfigurieren?

- Welche Rolle spielt die physikalische Homogenisierung durch Planetenkugelmühlen bei LFP-Vorläufern? Maximieren Sie Ihre Batteriequalität

- Welche Rolle spielt ein Pulsed Laser Deposition (PLD)-System bei Orthopyroxen-Fe-Mg-Experimenten? Präzisionsfilmbeschichtung

- Wie wird ein industrieller Hochtemperatur-Muffelofen zur Beta-Abschreckbehandlung von Zr-2,5%Nb-Legierungen eingesetzt?

- Warum wird für tonige Rohstoffe ein Trockenschrank mit konstanter Temperatur von 40 °C verwendet? Gewährleistung der Mineralintegrität.