Die Hauptfunktion der Verwendung eines Trockenschranks mit konstanter Temperatur von 40 °C besteht darin, physikalisch adsorbiertes Wasser selektiv aus tonigen Rohstoffen zu entfernen und gleichzeitig deren innere chemische Struktur streng zu erhalten. Durch die Aufrechterhaltung dieser spezifischen Niedertemperaturumgebung stellen Sie sicher, dass das Material für die mechanische Bearbeitung ausreichend trocken wird, ohne das für Minerale wie Illit und Kaolinit wesentliche Strukturwasser zu entfernen.

Kernbotschaft Die Verarbeitung von Ton bei 40 °C stellt ein kritisches Gleichgewicht zwischen Dehydrierung und Minerallerhaltung her. Sie entfernt Oberflächenfeuchtigkeit, um das Zerkleinern und die genaue chemische Analyse zu erleichtern, bleibt aber kühl genug, um die irreversible Veränderung der kristallographischen Struktur des Tons zu verhindern.

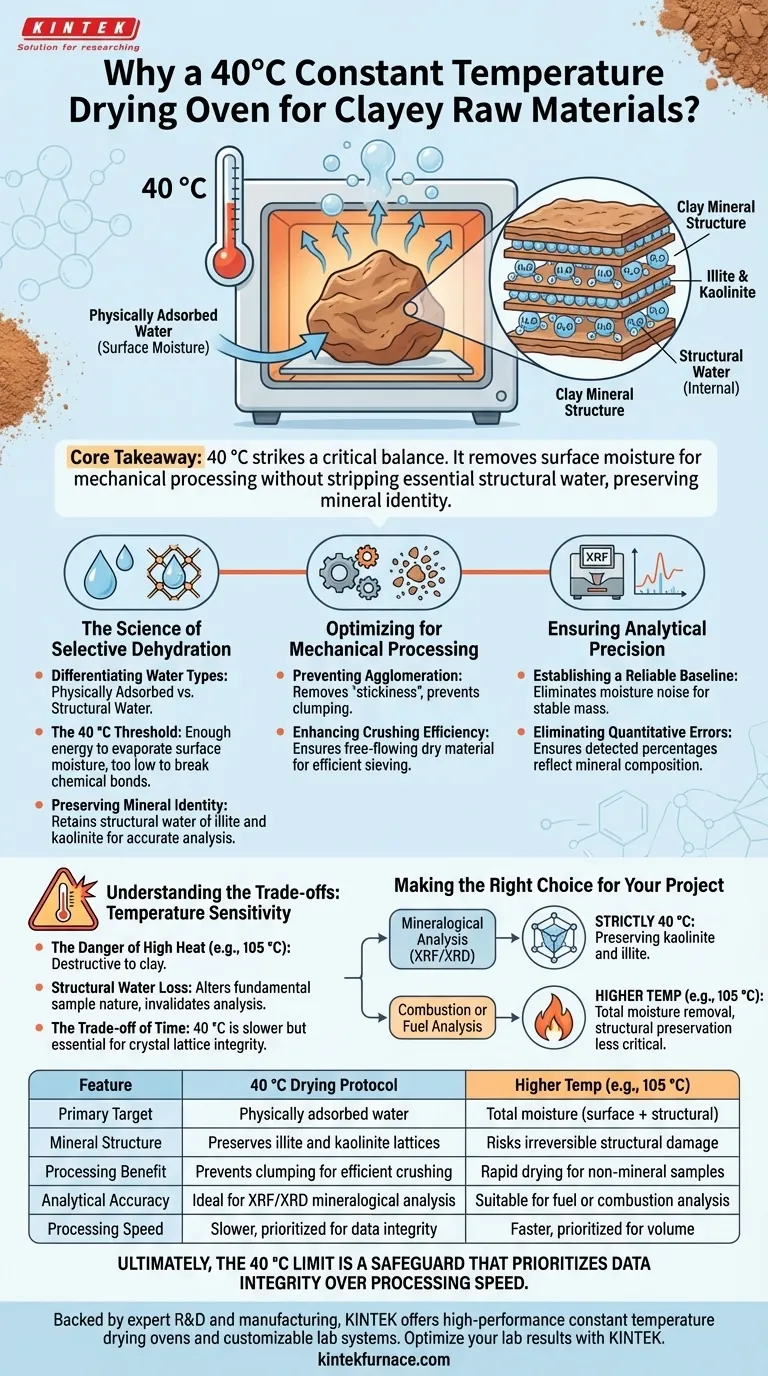

Die Wissenschaft der selektiven Dehydrierung

Unterscheidung von Wassertypen

In der Tonmineralogie ist nicht alles Wasser gleich. Sie haben es mit zwei verschiedenen Arten zu tun: physikalisch adsorbiertes Wasser (Oberflächenfeuchtigkeit) und Strukturwasser (Teil des Kristallgitters).

Der Schwellenwert von 40 °C

Eine Temperatur von 40 °C wird speziell gewählt, weil sie genügend Energie liefert, um Oberflächenfeuchtigkeit zu verdampfen, aber zu niedrig ist, um die chemischen Bindungen zu brechen, die das Strukturwasser halten.

Erhaltung der Mineralidentität

Wenn die Temperaturen diesen Schwellenwert überschreiten, riskieren Sie, Tonminerale wie Illit und Kaolinit zu beschädigen. Die Beibehaltung ihres Strukturwassers ist für eine genaue Charakterisierung im weiteren Verlauf des Arbeitsablaufs unerlässlich.

Optimierung für die mechanische Verarbeitung

Verhinderung von Agglomeration

Nasser Ton haftet von Natur aus an sich selbst und an Maschinen. Das Trocknen bei 40 °C entfernt die durch adsorbiertes Wasser verursachte "Klebrigkeit".

Verbesserung der Zerkleinerungseffizienz

Dieser Dehydrierungsschritt verhindert das Verklumpen von Mineralien. Indem sichergestellt wird, dass das Rohmaterial physikalisch trocken ist, werden nachfolgende Zerkleinerungs- und Siebprozesse erheblich effizienter und gleichmäßiger.

Gewährleistung der analytischen Präzision

Festlegung einer zuverlässigen Basislinie

Für die Analyse der chemischen Zusammensetzung, insbesondere der Röntgenfluoreszenzanalyse (RFA), erzeugt Feuchtigkeit Rauschen in den Daten. Der Wassergehalt schwankt mit der Luftfeuchtigkeit, was nasse Proben zu unzuverlässigen Standards macht.

Beseitigung quantitativer Fehler

Durch die Entfernung von adsorbiertem Wasser stabilisieren Sie die Masse der Probe. Dies eliminiert quantitative Fehler in den Enddaten und stellt sicher, dass die erfassten Prozentsätze die Mineralzusammensetzung und nicht das Wassergewicht widerspiegeln.

Verständnis der Kompromisse: Temperaturempfindlichkeit

Die Gefahr hoher Hitze

Es ist ein häufiger Fehler anzunehmen, dass "heißer besser" zum Trocknen ist. Während Brennstoffe bei 105 °C getrocknet werden können, um die gesamte Feuchtigkeit zu entfernen, kann die Anwendung dieser Temperatur auf Ton zerstörerisch sein.

Verlust von Strukturwasser

Bei Temperaturen wie 105 °C können Tonminerale beginnen, ihr Strukturwasser zu verlieren. Dies verändert die grundlegende Beschaffenheit der Probe und macht nachfolgende mineralogische Analysen ungültig.

Der Kompromiss der Zeit

Der Kompromiss bei der Verwendung des sichereren Grenzwerts von 40 °C ist die Zeit. Es ist ein langsamerer Prozess als das Trocknen bei hoher Hitze, aber es ist der einzige Weg, um die Integrität des Kristallgitters des Tons zu gewährleisten.

Die richtige Wahl für Ihr Projekt treffen

Um das richtige Trocknungsprotokoll zu bestimmen, müssen Sie Ihre Methode mit Ihren spezifischen analytischen Zielen abgleichen:

- Wenn Ihr Hauptaugenmerk auf der mineralogischen Analyse (RFA/RFA) liegt: Halten Sie sich strikt an 40 °C. Die Erhaltung des Strukturwassers von Kaolinit und Illit ist für eine genaue Identifizierung nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Verbrennungs- oder Brennstoffanalyse liegt: Möglicherweise benötigen Sie höhere Temperaturen (z. B. 105 °C), um alle endothermen Feuchtigkeitseffekte zu beseitigen, da die Strukturerhaltung weniger kritisch ist als die vollständige Feuchtigkeitsentfernung.

Letztendlich ist die Grenze von 40 °C ein Schutz, der die Datenintegrität über die Verarbeitungsgeschwindigkeit stellt.

Zusammenfassungstabelle:

| Merkmal | 40 °C Trocknungsprotokoll | Höhere Temperatur (z. B. 105 °C) |

|---|---|---|

| Hauptziel | Physikalisch adsorbiertes Wasser (Oberflächenfeuchtigkeit) | Gesamtfeuchtigkeit (Oberfläche + Struktur) |

| Mineralstruktur | Erhält Illit- und Kaolinitgitter | Risiko irreversibler Strukturschäden |

| Verarbeitungsvorteil | Verhindert Verklumpung für effizientes Zerkleinern | Schnelle Trocknung für nicht-mineralische Proben |

| Analytische Genauigkeit | Ideal für RFA/RFA mineralogische Analysen | Geeignet für Brennstoff- oder Verbrennungsanalysen |

| Verarbeitungsgeschwindigkeit | Langsamer, Priorität für Datenintegrität | Schneller, Priorität für Volumen |

Präzision ist in der Tonmineralogie von größter Bedeutung. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Hochleistungs-Trockenschränke mit konstanter Temperatur und anpassbare Laborsysteme, die für die Verarbeitung empfindlicher Materialien maßgeschneidert sind. Ob Sie Muffel-, Rohr- oder Vakuumöfen benötigen, unsere Geräte stellen sicher, dass Ihre Proben ihre strukturelle Integrität für genaue RFA- und RFA-Analysen beibehalten. Optimieren Sie Ihre Laborergebnisse mit KINTEK – kontaktieren Sie uns noch heute!

Visuelle Anleitung

Referenzen

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie beeinflusst ein Laborofen die chemische Bindung in Hybridverbundwerkstoffen? Entriegeln Sie überlegene Materialfestigkeit

- Warum ist die kontinuierliche Entfernung von Kohlenstoff für Methanpyrolyse-Reaktoren unerlässlich? Schützen Sie die Integrität Ihres Reaktors

- Wie profitiert die Auflösungsphase von der Kombination aus Stickstoffatmosphäre und Magnetrühren? | KINTEK

- Wie profitieren industrielle Prozesse von der Temperaturfähigkeit kontinuierlicher Öfen? Steigern Sie die Hochvolumenproduktion mit extremer Hitze

- Wie bietet ein Handschuhkasten eine Umgebungssteuerung für Mn2AlB2-Vorläufer? Schutz der Materialreinheit & Reaktionsgenauigkeit

- Wie erleichtern Quarzdeckel-Vials die Pyrolyse von magnetischem Chitosan-Kohlenstoff? Lokalisierte reduzierende Atmosphären beherrschen

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die Vorteile des Wiederbeschichtungsprozesses? Steigerung der Adsorptionskapazität über die ursprüngliche Leistung hinaus