Im Kern ist die Temperaturfähigkeit eines kontinuierlichen Ofens sein entscheidender Vorteil, da er industrielle Prozesse ermöglicht, die extreme, anhaltende Hitze in großem Maßstab erfordern. Diese Fähigkeit, konstant nahe am Schmelzpunkt von Basismetallen zu arbeiten, ermöglicht die Massenproduktion von Materialien mit spezifischen, fortschrittlichen Eigenschaften, die in anderen Ofentypen unerreichbar wären.

Der wahre Wert eines kontinuierlichen Ofens liegt nicht nur in seiner hohen Temperatur, sondern in seiner Fähigkeit, diese Hitze über eine kontinuierliche Produktionslinie hinweg aufrechtzuerhalten. Dies verwandelt anspruchsvolle thermische Prozesse wie Hochtemperatur-Sintern und Metallbehandlungen von Chargenoperationen in effiziente, skalierbare Fertigungsprozesse.

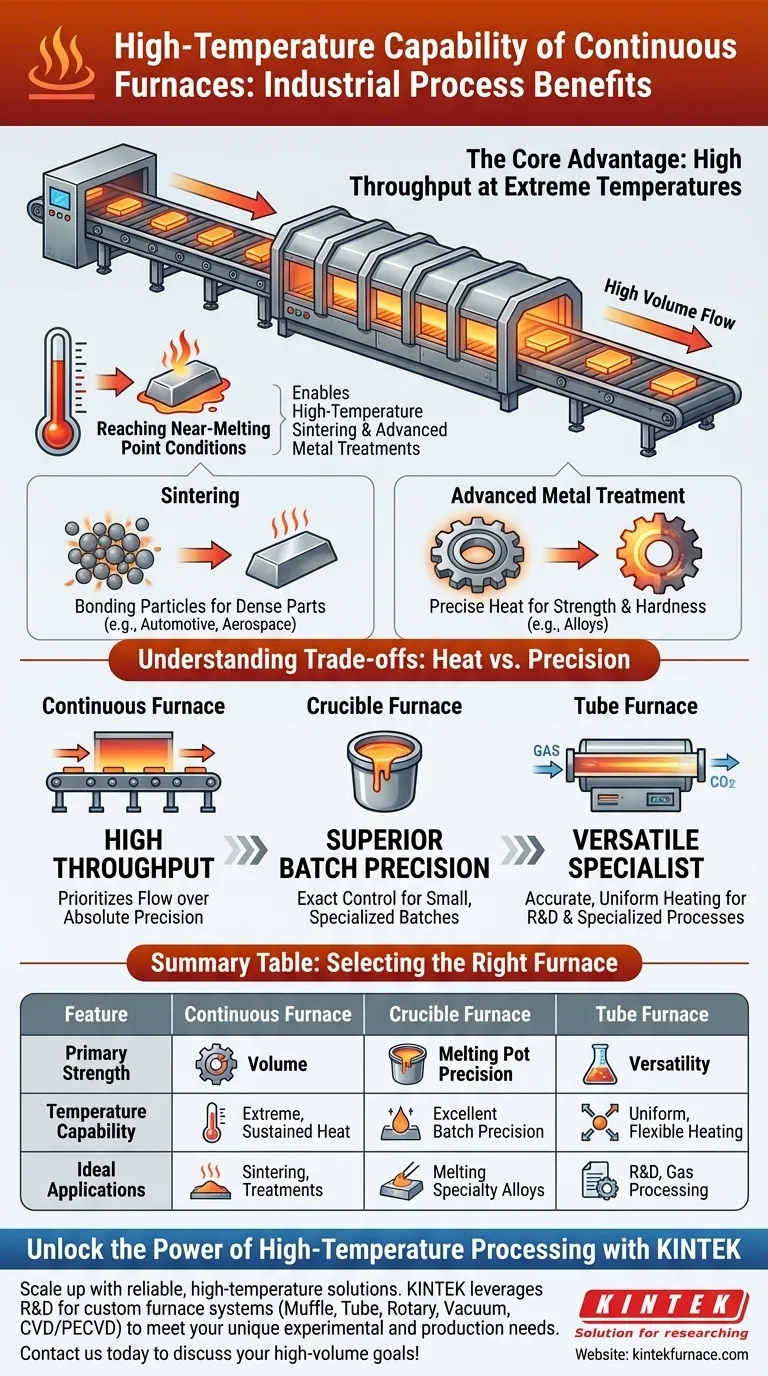

Der Kernvorteil: Hoher Durchsatz bei extremen Temperaturen

Ein kontinuierlicher Ofen ist als Produktions-Arbeitstier konzipiert. Sein Design priorisiert die Bewegung großer Materialmengen durch eine konstant kontrollierte, hocherhitzte Umgebung.

Erreichen von Bedingungen nahe des Schmelzpunkts

Die Fähigkeit, nahe am Schmelzpunkt eines Basismetalls zu arbeiten, ist entscheidend. Diese extreme thermische Energie ist erforderlich, um die Mikrostruktur und die Eigenschaften eines Materials grundlegend zu verändern, was das gesamte Ziel vieler fortschrittlicher Wärmebehandlungsprozesse ist.

Ermöglichen wichtiger industrieller Prozesse

Diese Hochtemperaturfähigkeit ist nicht theoretisch; sie ist eine Voraussetzung für spezifische, hochwertige Anwendungen.

- Hochtemperatur-Sintern: Bei diesem Prozess werden verdichtete Pulvermaterialien bis knapp unter ihren Schmelzpunkt erhitzt, um die Partikel miteinander zu verbinden und einen festen, dichten Gegenstand zu erzeugen. Kontinuierliche Öfen ermöglichen das Sintern von Teilen für Industrien wie die Automobil- und Luft- und Raumfahrtbranche in großem Maßstab.

- Fortschrittliche Metallbehandlungen: Bestimmte Behandlungen, wie Lösungsglühen oder spezifische Härtezyklen für Hochleistungslegierungen, erfordern eine präzise Exposition gegenüber extremen Temperaturen, um die gewünschte Festigkeit, Härte oder Korrosionsbeständigkeit zu erreichen.

Abwägung der Kompromisse: Hitze vs. Präzision

Obwohl leistungsstark, ist ein kontinuierlicher Ofen nicht die Universallösung für alle Heizanwendungen. Die optimale Wahl hängt vom spezifischen Gleichgewicht zwischen Produktionsvolumen, Temperaturgleichmäßigkeit und Prozesskontrolle ab.

Kontinuierliche Öfen: Für Volumen gebaut

Die Hauptstärke eines kontinuierlichen Ofens ist hoher Durchsatz. Sie sind für die industrielle Produktion konzipiert, bei der das Ziel darin besteht, eine große Menge ähnlicher Teile unter konsistenten thermischen Bedingungen zu verarbeiten. Obwohl sie eine gute Temperaturregelung aufrechterhalten, priorisiert ihr Design den Fluss gegenüber der absoluten Präzision eines Chargenofens.

Tiegelöfen: Präzise Steuerung im Vordergrund

Im Gegensatz dazu zeichnen sich Tiegelöfen durch eine exzellente und präzise Temperaturregelung für eine begrenzte Materialcharge aus. Dies ist entscheidend für Anwendungen wie das Schmelzen von Speziallegierungen, bei denen selbst geringfügige Temperaturabweichungen die endgültigen Materialeigenschaften negativ beeinflussen können. Sie opfern den Durchsatz zugunsten einer überlegenen Präzision auf Chargenebene.

Rohröfen: Der vielseitige Spezialist

Rohröfen bieten eine einzigartige Mischung aus genauer Temperaturregelung, gleichmäßiger Erwärmung und Prozessvielseitigkeit, oft für kleinere oder speziellere Anwendungen. Sie sind Arbeitspferde in Forschung und Entwicklung, Materialprüfung und spezialisierten chemischen Prozessen wie Pyrolyse oder Gasverarbeitung, wo Skalierbarkeit und Präzision gleichermaßen wichtig sind.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie ist entscheidend, um Ihre Produktionsziele, Qualitätsstandards und Ihr Budget zu erreichen. Ihr primäres Ziel wird Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion von Sinterteilen oder wärmebehandelten Metallen liegt: Ein kontinuierlicher Ofen ist die ideale Lösung, speziell entwickelt für effizienten, großskaligen Durchsatz bei extremen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleinerer, spezialisierter Chargen mit exakten Materialeigenschaften liegt: Ein Tiegelofen bietet die überragende Temperaturregelung, die für die Sicherstellung einer gleichbleibenden Qualität erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialprüfung, F&E oder spezialisierter Gasverarbeitung liegt: Ein Rohrofen bietet die notwendige Kombination aus Präzision, Gleichmäßigkeit und Konfigurationsflexibilität für diese Anwendungen.

Letztendlich befähigt das Verständnis der einzigartigen Stärken jedes Ofentyps Sie dazu, das richtige Werkzeug für Ihr spezifisches thermisches Prozessziel auszuwählen.

Übersichtstabelle:

| Merkmal | Kontinuierlicher Ofen | Tiegelofen | Rohrofen |

|---|---|---|---|

| Primäre Stärke | Hoher Durchsatz für die Großproduktion | Präzise Temperaturregelung für kleine Chargen | Vielseitige, genaue Heizung für F&E und spezielle Prozesse |

| Temperaturfähigkeit | Extreme, anhaltende Hitze nahe dem Schmelzpunkt | Hervorragend für präzise Batch-Steuerung | Gleichmäßige Heizung mit Konfigurationsflexibilität |

| Ideale Anwendungen | Hochtemperatur-Sintern, fortschrittliche Metallbehandlungen | Schmelzen von Speziallegierungen | Materialprüfung, Pyrolyse, Gasverarbeitung |

Erschließen Sie die Kraft der Hochtemperaturverarbeitung mit KINTEK

Möchten Sie Ihre industriellen Prozesse mit zuverlässigen Hochtemperaturlösungen skalieren? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Ofensysteme anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Ob Sie in der Automobilindustrie, Luft- und Raumfahrt oder Materialforschung tätig sind, unsere Öfen können Ihre Effizienz und Leistung steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Hochvolumenproduktion unterstützen und die perfekte thermische Lösung für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen