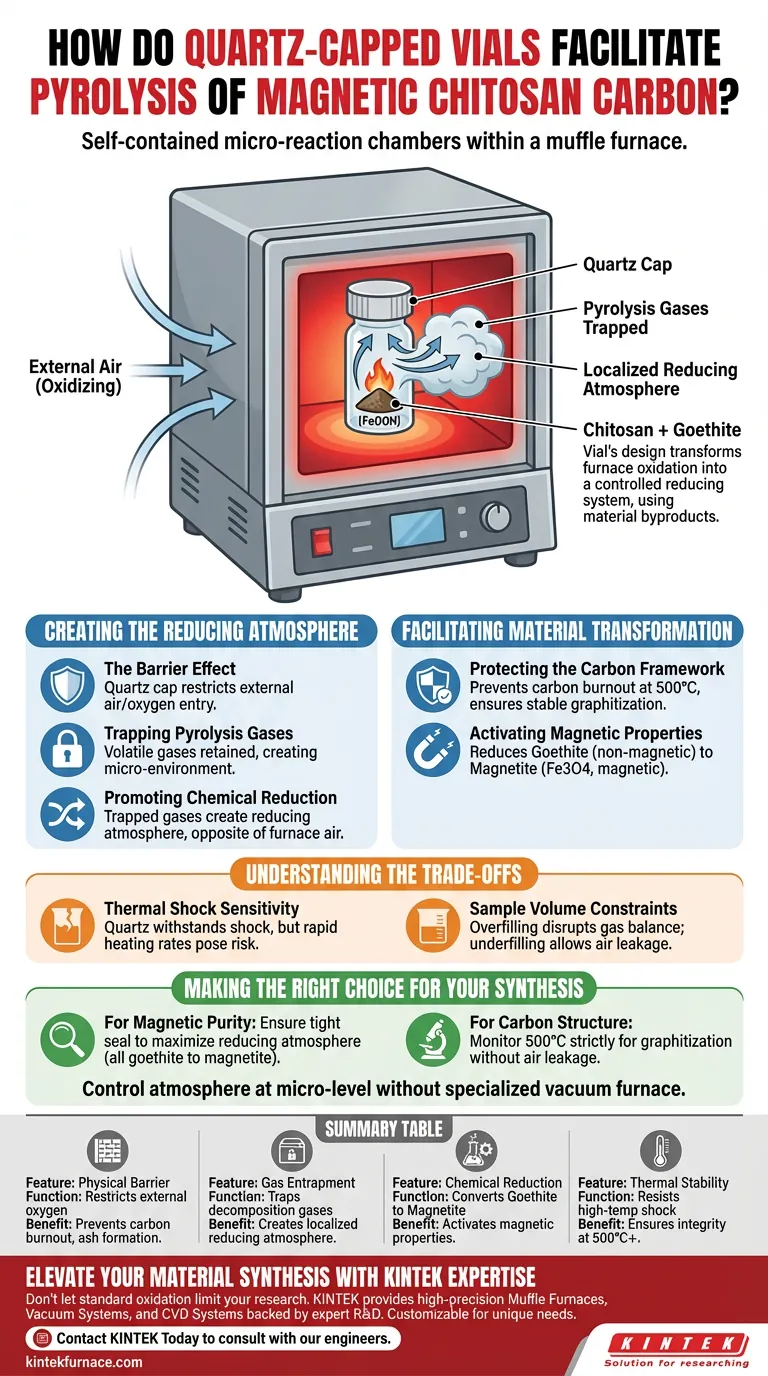

Quarzdeckel-Vials fungieren als in sich geschlossene Mikroreaktionskammern. Indem sie das Eindringen von externer Luft im Muffelofen physisch einschränken, fangen sie die während der Zersetzung entstehenden Gase ein, um eine lokalisierte reduzierende Atmosphäre zu schaffen. Diese spezifische Umgebung ist entscheidend, um das Ausbrennen von Kohlenstoff zu verhindern und die für die Magnetisierung erforderliche chemische Reduktion zu ermöglichen.

Das Design des Vials verwandelt die Standard-Oxidationsumgebung eines Muffelofens in ein kontrolliertes Reduktionssystem, das die eigenen Nebenprodukte des Materials nutzt, um die Synthese von magnetischem Kohlenstoff voranzutreiben.

Schaffung der reduzierenden Atmosphäre

Der Barriereeffekt

Der Quarzdeckel wirkt während des Heizprozesses als kritischer physischer Torwächter.

Er schränkt den Eintritt von externer Luft und Sauerstoff aus dem Muffelofen in den Probenbereich erheblich ein.

Diese Isolierung ist notwendig, da Standard-Muffelöfen im Allgemeinen die Oxidation fördern, was für diese spezielle Synthese nachteilig wäre.

Einfangen von Pyrolysegasen

Wenn das Chitosan einer Pyrolyse unterzogen wird, setzt es flüchtige Gase frei.

Das nahezu geschlossene Setup des Vials hält diese Gase zurück und zwingt sie, mit der Probe zu interagieren, anstatt sofort zu entweichen.

Diese Ansammlung verwandelt das Innere des Vials in eine lokalisierte Mikroumgebung.

Förderung der chemischen Reduktion

Die eingeschlossenen Gase erzeugen eine reduzierende Atmosphäre, die chemisch das Gegenteil der oxidierenden Luft außerhalb des Vials ist.

Diese Umgebung ermöglicht spezifische chemische Veränderungen, die bei der Kalzinierung an offener Luft nicht auftreten können.

Sie stellt sicher, dass die Reaktion durch die innere Chemie des zersetzenden Materials angetrieben wird und nicht durch die externe Ofenatmosphäre.

Ermöglichung der Materialtransformation

Schutz des Kohlenstoffgerüsts

Bei der Kalzinierungstemperatur von 500°C ist ungeschützter Kohlenstoff sehr anfällig für Verbrennung.

Das Vial verhindert übermäßige Oxidation und stellt sicher, dass sich das Chitosan erfolgreich zu einer stabilen, graphitierten Kohlenstoffschicht zersetzt.

Ohne den Deckel würde das Kohlenstoffgerüst wahrscheinlich zu Asche oder Gas zerfallen.

Aktivierung magnetischer Eigenschaften

Die reduzierende Mikroumgebung ist unerlässlich für die Umwandlung der Eisenkomponenten.

Sie treibt die chemische Reduktion von Goethit (gamma-FeOOH) im Schlamm voran.

Dieser Prozess wandelt das nichtmagnetische Eisen erfolgreich in magnetisches Magnetit (Fe3O4) um und integriert magnetische Eigenschaften direkt in die Kohlenstoffstruktur.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischen Schocks

Quarz wird speziell wegen seiner Konstruktion ausgewählt, um thermischen Schocks standzuhalten.

Dennoch können die schnellen Aufheizraten, die bei der Pyrolyse üblich sind, immer noch ein Risiko für die strukturelle Integrität der Umhüllung darstellen, wenn die Materialqualität gering ist.

Einschränkungen des Probenvolumens

Die Wirksamkeit dieser Methode beruht auf der "mikro"-Natur der Reaktionskammer.

Eine Überfüllung des Vials kann das Gleichgewicht der erzeugten Gase stören, das zur Aufrechterhaltung der reduzierenden Atmosphäre erforderlich ist.

Umgekehrt kann eine Unterfüllung dazu führen, dass zu viel Restluft im Inneren verbleibt, was die Reinheit der magnetischen Phase beeinträchtigen kann.

Die richtige Wahl für Ihre Synthese treffen

Um eine konsistente Produktion von magnetischem Chitosan-Kohlenstoff zu gewährleisten, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf magnetischer Reinheit liegt: Stellen Sie sicher, dass der Vialdeckel eine dichte Abdichtung erzeugt, um die reduzierende Atmosphäre zu maximieren und allen Goethit in Magnetit umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffstruktur liegt: Überwachen Sie die Temperatur streng bei 500°C, um die Graphitierung zu ermöglichen, ohne das Material aufgrund von Luftlecks ausbrennen zu lassen.

Durch die Kontrolle der Atmosphäre auf der Mikroebene ermöglichen Sie komplexe chemische Synthesen, ohne einen speziellen Vakuumofen zu benötigen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Pyrolyse | Nutzen für die Synthese |

|---|---|---|

| Physische Barriere | Beschränkt den Eintritt von externem Sauerstoff | Verhindert Kohlenstoffausbrennen und Aschebildung |

| Gaseinfang | Fängt flüchtige Zersetzungsgase ein | Schafft eine lokalisierte reduzierende Atmosphäre |

| Chemische Reduktion | Wandelt Goethit in Magnetit um | Aktiviert magnetische Eigenschaften im Kohlenstoff |

| Thermische Stabilität | Widersteht Hochtemperatur-Thermalschocks | Gewährleistet die Integrität der Umhüllung bei 500°C+ |

Verbessern Sie Ihre Materialssynthese mit KINTEK Expertise

Lassen Sie nicht zu, dass die Standardoxidation Ihre Forschung einschränkt. KINTEK bietet hochpräzise Laborlösungen, die entwickelt wurden, um komplexe thermische Verarbeitungsprobleme zu lösen. Ob Sie Standard-Muffelöfen, Vakuumsysteme oder CVD-Systeme benötigen, unsere Ausrüstung wird durch fachkundige F&E unterstützt und ist vollständig an Ihre spezifischen Materialbedürfnisse anpassbar.

Bereit, überlegene magnetische Reinheit und Kohlenstoffstruktur zu erzielen? Kontaktieren Sie KINTEK noch heute, um mit unseren Ingenieuren über die perfekte Hochtemperatur-Einrichtung für Ihr Labor zu sprechen.

Visuelle Anleitung

Referenzen

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Bedeutung hat die Verwendung eines Labor-Elektroofens beim Härten und Anlassen von Schiffbaustahl? Präzise Kontrolle der Mikrostruktur erreichen

- Welche Rolle spielt ein Umluftofen bei der Trocknungsvorbehandlung von Uranabfällen? Gewährleistung von Sicherheit und Fließfähigkeit

- Was ist die Graphitofen-Technik? Ein Leitfaden zur Ultra-Spurenmetallanalyse

- Warum werden Graphitformen für das Gießen von Invar 36 auf 800 °C vorgewärmt? Erzielen Sie hochwertige Barrenproduktion

- Wie unterstützt die direkte technische Beratung die Beschaffung von kundenspezifischen Hochtemperatur-Muffelöfen? Experte F&E

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks in der Nachbehandlung von Pd/BPC-Katalysatoren? Leistung optimieren.

- Warum wird für Ni-dotierte LaFeO3-Gassensoren eine Alterungsstation benötigt? Gewährleistung von Stabilität und Präzision

- Was ist die Funktion eines gasphasen-katalytischen Reaktionssystems? Bewerten Sie Kohlenstoff-Metall-Nanokomposite mit Präzision