Ein Labor-Gasphasen-katalytisches Reaktionssystem fungiert als hochpräzises Verifizierungswerkzeug, das entwickelt wurde, um die tatsächliche Leistung von Kohlenstoff-Metall-Nanokompositen in einer kontrollierten Umgebung zu bewerten. Durch die Verwendung eines Quarzrohrreaktors und präziser Temperaturregelungen setzt das System das Material Reaktantengasen aus, um seine Wirksamkeit bei der Durchführung chemischer Umwandlungen, wie z. B. der Zersetzung von Ammoniak in Wasserstoff, zu bestimmen.

Der Kernwert dieses Systems liegt in seiner Fähigkeit, eine industrielle elektrifizierte chemische Syntheseumgebung zu simulieren. Es geht über theoretische Materialeigenschaften hinaus, um Echtzeit-Empiriedaten darüber zu liefern, wie sich ein Komposit unter Betriebsbedingungen verhält.

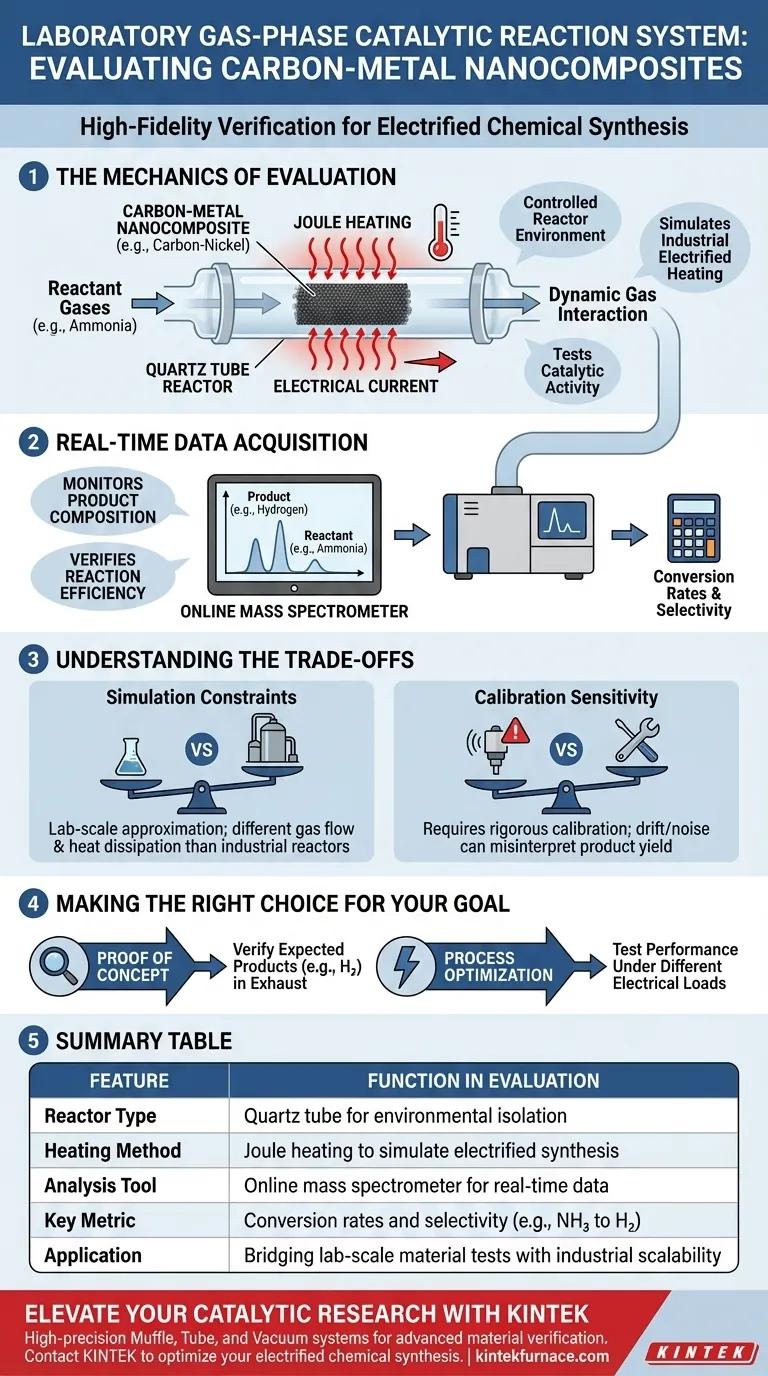

Die Mechanik der Bewertung

Schaffung einer kontrollierten Reaktorumgebung

Die Grundlage des Systems ist ein Quarzrohrreaktor. Diese Komponente isoliert das Kohlenstoff-Metall-Nanokomposit (wie z. B. Kohlenstoff-Nickel) von der Außenumgebung.

Diese Isolierung stellt sicher, dass alle beobachteten chemischen Veränderungen ausschließlich auf die Wechselwirkung zwischen dem Katalysator und den Reaktantengasen zurückzuführen sind.

Simulation der elektrifizierten Heizung

Um moderne industrielle Prozesse zu simulieren, verwendet das System Joule-Heizung. Anstatt den Reaktor von außen zu heizen, wird elektrischer Strom durch das Kompositmaterial selbst geleitet.

Dies erzeugt Wärme direkt im Katalysator. Gleichzeitig wird eine hochpräzise Temperaturüberwachung eingesetzt, um sicherzustellen, dass das Material die exakten Temperaturen erreicht und beibehält, die für die Reaktion erforderlich sind.

Dynamische Gasinteraktion

Reaktantengase, in diesem Zusammenhang insbesondere Ammoniak, werden über das erhitzte Komposit geleitet.

Dieser Durchfluss testet die katalytische Aktivität des Materials – seine Fähigkeit, chemische Bindungen aufzubrechen und Reaktionen unter thermischer Belastung zu erleichtern.

Datenerfassung in Echtzeit

Überwachung der Produktzusammensetzung

Ein kritisches Merkmal dieses Systems ist seine Integration mit einem Online-Massenspektrometer.

Dieses Gerät entnimmt kontinuierlich Proben des aus dem Reaktor austretenden Gases. Es liefert sofortiges Feedback darüber, welche chemischen Spezies vorhanden sind.

Überprüfung der Reaktionseffizienz

Durch die Analyse des Ausgangsgases können Forscher bestätigen, ob das Zielprodukt (z. B. Wasserstoff) erzeugt wird.

Dies ermöglicht die Quantifizierung von Umwandlungsraten und Selektivität und bestimmt, ob das Nanokomposit ein tragfähiger Kandidat für die großtechnische Anwendung ist.

Verständnis der Kompromisse

Simulationsbeschränkungen

Obwohl dieses System die elektrifizierte chemische Synthese effektiv simuliert, bleibt es eine Annäherung im Labormaßstab.

Faktoren wie Gasströmungsdynamik und Wärmeableitung in einem kleinen Quarzrohr können sich erheblich von denen in einem massiven Industriereaktor unterscheiden.

Kalibrierungsempfindlichkeit

Die Abhängigkeit von der Online-Massenspektrometrie erfordert eine strenge Kalibrierung.

Drift im Sensor oder Hintergrundrauschen kann zu Fehlinterpretationen der Produktausbeute führen und erfordert ständige Wachsamkeit während des Experiments.

Die richtige Wahl für Ihr Ziel treffen

Um das Beste aus einem gasphasen-katalytischen Reaktionssystem herauszuholen, stimmen Sie Ihr Testprotokoll auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf dem Proof of Concept liegt: Verwenden Sie das Online-Massenspektrometer, um rigoros zu verifizieren, dass die spezifischen erwarteten Produkte (wie Wasserstoff) im Abgasstrom erscheinen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Nutzen Sie die Joule-Heizungsfunktion, um zu testen, wie das Material unter verschiedenen elektrischen Lasten funktioniert und verschiedene industrielle Energieeinspeisungen simuliert.

Dieses System schließt effektiv die Lücke zwischen Materialherstellung und praktikabler industrieller Anwendung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Bewertung |

|---|---|

| Reaktortyp | Quarzrohrreaktor zur Umgebungsisolierung |

| Heizmethode | Joule-Heizung zur Simulation der elektrifizierten industriellen Synthese |

| Analysewerkzeug | Online-Massenspektrometer für die Echtzeit-Gaszusammensetzung |

| Schlüsselmetrik | Umwandlungsraten und Selektivität (z. B. Ammoniak zu Wasserstoff) |

| Anwendung | Überbrückung von Labortests von Materialien mit industrieller Skalierbarkeit |

Erweitern Sie Ihre katalytische Forschung mit KINTEK

Gehen Sie vom theoretischen Materialdesign zur bewährten industriellen Leistung über. KINTEK bietet hochpräzise Muffel-, Rohr- und Vakuumsysteme, die speziell für fortschrittliche chemische Synthese und Materialverifizierung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Systeme – einschließlich anpassbarer CVD- und Hochtemperaturöfen – darauf ausgelegt, die strengen Anforderungen des Testens von Kohlenstoff-Metall-Nanokompositen zu erfüllen.

Bereit, Ihre elektrifizierte chemische Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Laborlösungen die empirischen Daten liefern können, die Sie für Ihren nächsten Durchbruch benötigen.

Visuelle Anleitung

Referenzen

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Heizgerät zur Bewertung von HEAs benötigt? Hochtemperatur-Materialleistung erschließen

- Was sind die Vorteile der Zr2Cu-Legierung gegenüber reinem Zirkonium bei RMI? Optimierung der Fasintegrität bei niedrigeren Temperaturen

- Warum ist die Umwandlung von ZnS in ZnO bei der mikrowellenunterstützten Zinkrückgewinnung entscheidend? Erreichen Sie 92,5 % Extraktionsausbeute

- Was ist der Zweck der Verwendung eines kontinuierlichen Glühofens? Optimierung der Normalisierung und Leistung von Siliziumstahl

- Warum wird ein Hochpräzisionsofen für die Li22Sn5-Synthese benötigt? Gewährleistung der Stabilität von Reinphasenlegierungen

- Warum wird Kupfer (Cu) als Flussmittel bei der AlN-Einkristallzüchtung eingeführt? Verbesserung der Quellstabilität und des Ertrags

- Warum muss das Dampf-Kohlenstoff-Verhältnis (S/C) streng kontrolliert werden? Schützen Sie Ihren Reformierungskatalysator und Prozess

- Wie stärkt der einstufige künstliche Alterungsprozess (T6-Zustand) den AA7050-Aluminiumlegierungsdraht?