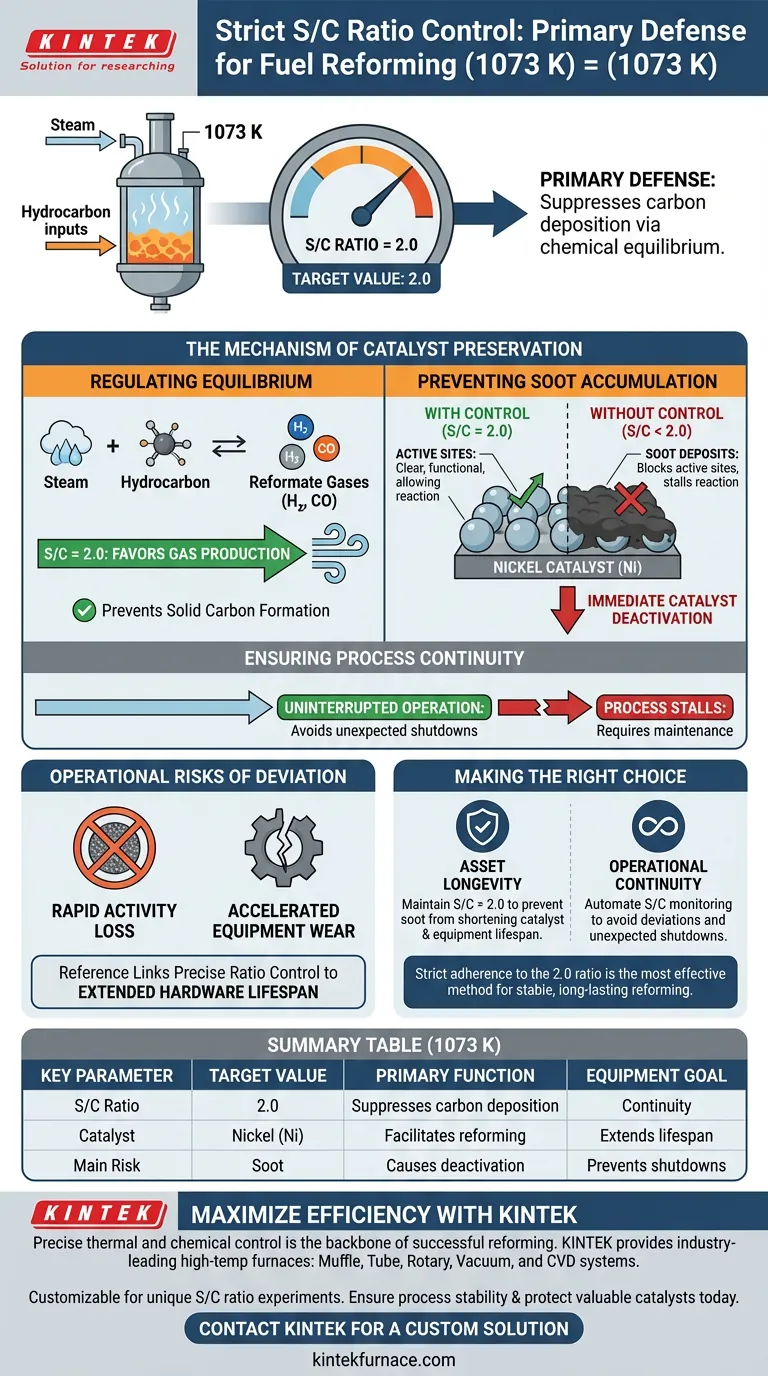

Die strenge Kontrolle des Dampf-Kohlenstoff-Verhältnisses (S/C) ist die primäre Verteidigungslinie gegen Katalysatorversagen während der Brennstoffreformierung. Bei einer Betriebstemperatur von 1073 K ist die Aufrechterhaltung eines spezifischen Verhältnisses von 2,0 erforderlich, um Kohlenstoffablagerungen durch chemisches Gleichgewicht zu unterdrücken und Ruß effektiv daran zu hindern, die aktiven Nickelkatalysatoren zu zerstören.

Die Hauptfunktion des S/C-Verhältnisses ist nicht nur die Reaktionseffizienz, sondern die Erhaltung des Katalysators. Durch die Verhinderung von Rußansammlungen auf Nickeloberflächen gewährleistet eine präzise Verhältnisregelung die Prozesskontinuität und maximiert die Lebensdauer teurer Reformierungsausrüstung.

Der Mechanismus der Katalysatorerhaltung

Regulierung des chemischen Gleichgewichts

Der Reformierungsprozess beruht auf einem empfindlichen chemischen Gleichgewicht. Bei 1073 K dient das S/C-Verhältnis als Hebel zur Steuerung dieses Gleichgewichts.

Durch die Beibehaltung des Verhältnisses auf 2,0 wird das System chemisch gezwungen, die Bildung von festem Kohlenstoff zu unterdrücken. Dieses spezifische Verhältnis stellt sicher, dass die Thermodynamik der Reaktion die Produktion von Reformergasen und nicht von festen Nebenprodukten begünstigt.

Verhinderung von Rußansammlungen

Ohne strenge Kontrolle fällt Kohlenstoff aus der Gasphase als Ruß aus.

Dieser Ruß lagert sich physisch auf der Oberfläche der im Reformer verwendeten Nickelkatalysatoren ab. Diese Ansammlung blockiert die aktiven Zentren des Katalysators und macht ihn unfähig, die Reaktion zu erleichtern.

Sicherstellung der Prozesskontinuität

Kohlenstoffablagerungen sind keine reversible geringfügige Störung; sie führen zu einer schnellen Deaktivierung des Katalysators.

Sobald das Nickel mit Ruß bedeckt ist, kommt die Reformierungsreaktion zum Stillstand. Daher ist die Aufrechterhaltung des Verhältnisses eine notwendige Bedingung für die Gewährleistung des kontinuierlichen Betriebs des Reformers ohne unerwartete Abschaltungen.

Die operativen Risiken von Abweichungen im Verhältnis

Sofortige Deaktivierung des Katalysators

Das größte Risiko bei diesem Prozess ist der schnelle Verlust der katalytischen Aktivität.

Wenn das S/C-Verhältnis unter den kritischen Schwellenwert von 2,0 fällt, schlägt die Unterdrückung von Kohlenstoffablagerungen fehl. Dies führt zu einer sofortigen Rußansammlung, die zu irreversiblen Schäden an der Effizienz des Katalysators führt.

Auswirkungen auf die Lebensdauer der Ausrüstung

Die Auswirkungen des S/C-Verhältnisses reichen über die Chemie der Reaktion hinaus bis zur physischen Hardware.

Die Referenz verknüpft die präzise Verhältnisregelung explizit mit der Verlängerung der Lebensdauer wichtiger Prozessausrüstungen. Das Versäumnis, diesen Parameter zu kontrollieren, beschleunigt den Verschleiß und erfordert eine vorzeitige Ersetzung von Reformerkomponenten.

Die richtige Wahl für Ihr Ziel treffen

Um die Stabilität Ihres Brennstoffreformierungsprozesses bei 1073 K zu gewährleisten, müssen Sie die Integrität des Katalysators über alles andere stellen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Anlagen liegt: Halten Sie ein strenges S/C-Verhältnis von 2,0 ein, um zu verhindern, dass Ruß die Lebensdauer Ihrer Nickelkatalysatoren und Prozessausrüstungen verkürzt.

- Wenn Ihr Hauptaugenmerk auf der Betriebskontinuität liegt: Automatisieren Sie die Überwachung des S/C-Verhältnisses, um sicherzustellen, dass es niemals von den Gleichgewichtsanforderungen abweicht, und vermeiden Sie so unerwartete Abschaltungen aufgrund von Deaktivierung.

Die strikte Einhaltung des Verhältnisses von 2,0 ist die wirksamste Methode, um einen stabilen und langlebigen Reformierungsbetrieb zu gewährleisten.

Zusammenfassungstabelle:

| Schlüsselparameter | Zielwert (1073 K) | Hauptfunktion |

|---|---|---|

| S/C-Verhältnis | 2,0 | Unterdrückt Kohlenstoffablagerungen durch Gleichgewicht |

| Katalysatormaterial | Nickel (Ni) | Erleichtert die Reformierungsreaktion |

| Hauptrisiko | Rußansammlung | Verursacht sofortige Deaktivierung des Katalysators |

| Ziel der Ausrüstung | Kontinuität | Verlängert die Lebensdauer der Hardware und verhindert Abschaltungen |

Maximieren Sie Ihre Reformierungseffizienz mit KINTEK

Präzise thermische und chemische Kontrolle ist das Rückgrat einer erfolgreichen Brennstoffreformierung. KINTEK bietet branchenführende Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme –, die so konstruiert sind, dass sie die strengen Umgebungen aufrechterhalten, die Ihre Forschung erfordert. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Systeme vollständig anpassbar an Ihre einzigartigen S/C-Verhältnis-Experimente und Katalysatortestbedürfnisse.

Sorgen Sie noch heute für Prozessstabilität und schützen Sie Ihre wertvollen Katalysatoren.

Kontaktieren Sie KINTEK für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie dient Zinkchlorid (ZnCl2) als strukturelles Template? Herstellung von hochporösem stickstoffdotiertem Kohlenstoff

- Warum ist eine Niedertemperatur-Glühbehandlung für poröse Goldmikrosphären notwendig? Sicherstellung der strukturellen Integrität

- Welche Rolle spielt die thermische Behandlung bei der Nachbehandlung von CZTSSe-Nanokristallen? Optimierung von Phasreinheit und Kristallinität

- Warum ist der Vakuumtronungsprozess für die Synthese von Phthalocyanin-modifiziertem Titandioxid unerlässlich? Expertenratgeber

- Welches Gas wird in einem Graphitofen verwendet? Ein Leitfaden zu Argon vs. Stickstoff für eine optimale Analyse

- Wie erleichtert die Einführung von Siliziumdioxid (SiO2) die Herstellung von reinen Olivin-Phosphoren mittels HTSSR?

- Wie profitiert die Leiterplattenschmelze von der Wiederverwertung von CRT-Schlacke als Flussmittel? Steigerung der Effizienz der Metallrückgewinnung

- Was sind die Vorteile, wenn der Sinterprozess beherrscht wird? Kosteneinsparungen und komplexe Designs erzielen