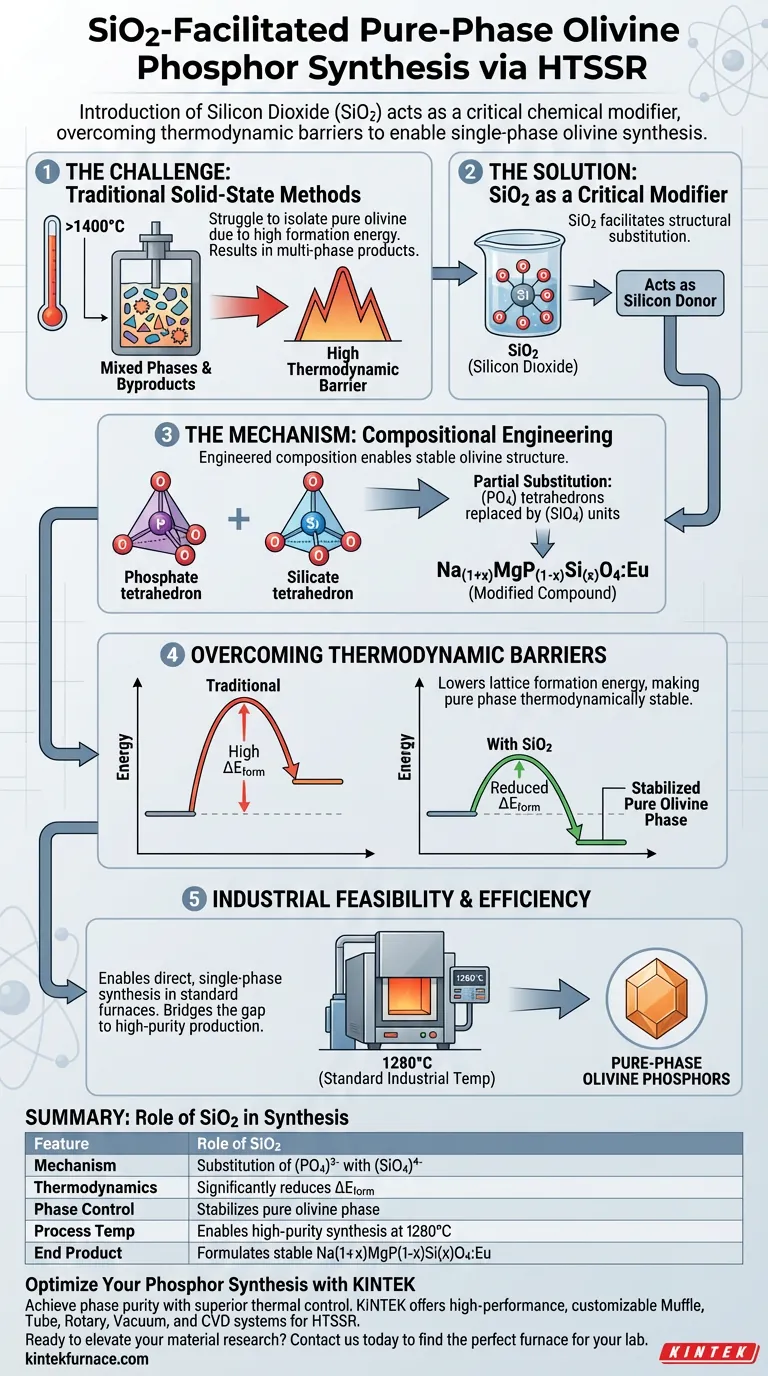

Die Einführung von Siliziumdioxid (SiO2) wirkt als kritischer chemischer Modifikator und ermöglicht die Synthese von reinen Olivin-Phosphoren, indem die strukturelle Thermodynamik des Materials verändert wird. Als Siliziumquelle ermöglicht SiO2 die teilweise Substitution von Phosphat ($\text{PO}_4$)-Tetraedern durch Silikat ($\text{SiO}_4$)-Einheiten. Diese Substitution senkt die Bildungsenergie des Kristallgitters, wodurch die thermodynamisch stabile reine Olivin-Phase bei industriellen Standardtemperaturen ($1280^\circ\text{C}$) zugänglich wird.

Traditionelle Festkörpermethoden haben Schwierigkeiten, die reine Olivin-Phase aufgrund hoher thermodynamischer Barrieren zu isolieren. Die Integration von SiO2 erleichtert eine spezifische strukturelle Substitution, die die Bildungsenergie erheblich reduziert und eine direkte, einphasige Synthese in Standard-Hochtemperaturöfen ermöglicht.

Der Mechanismus der Zusammensetzungs-Entwicklung

Substitution von Phosphat durch Silikat

Die Hauptfunktion von Siliziumdioxid in diesem Prozess ist die eines Siliziumdonors. Dies ermöglicht eine strukturelle Verschiebung, bei der Silikat-Tetraeder ($\text{SiO}_4$) Phosphat-Tetraeder ($\text{PO}_4$) im Kristallgitter teilweise ersetzen.

Erzeugung der modifizierten Verbindung

Diese Substitution führt zur Bildung einer chemisch modifizierten Verbindung mit der Formel $\text{Na}{1+x}\text{MgP}{1-x}\text{Si}_x\text{O}_4:\text{Eu}$. Diese spezifische Zusammensetzung ist darauf ausgelegt, die Stabilität der Olivin-Struktur zu fördern.

Überwindung thermodynamischer Barrieren

Reduzierung der Bildungsenergie

Die bedeutendste Auswirkung der SiO2-Einführung ist thermodynamischer Natur. Die Änderung der Zusammensetzung reduziert signifikant die Bildungsenergie ($\Delta E_{\text{form}}$), die für den Aufbau des Kristallgitters erforderlich ist.

Stabilisierung der reinen Phase

Durch die Senkung der Energieschwelle wird die reine Olivin-Phase thermodynamisch stabiler. Diese Stabilität ist der Schlüsselfaktor, der es dem Material ermöglicht, sich als eine einzige, kohäsive Phase zu bilden, anstatt als Gemisch unerwünschter Nebenprodukte.

Industrielle Machbarkeit und Prozesseffizienz

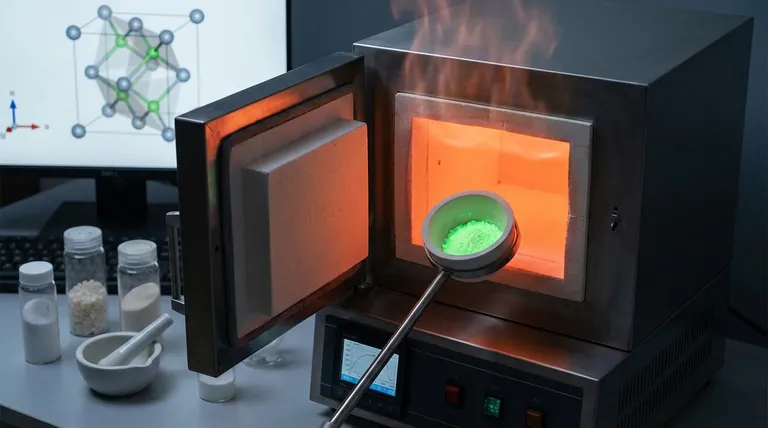

Ermöglichung der Hochtemperatur-Synthese

Da die Bildungsenergie gesenkt wird, kann das Material effektiv bei $1280^\circ\text{C}$ synthetisiert werden. Dieser Temperaturbereich ist perfekt mit industriellen Hochtemperatur-Festkörperreaktionsöfen (HTSSR) kompatibel.

Lösung der Reinheitsherausforderung

Historisch gesehen war es schwierig, eine einzige reine Phase von Olivin-Phosphoren mit traditionellen Festkörpermethoden zu erhalten. Die SiO2-Modifikationsstrategie schließt diese Lücke effektiv und gewährleistet ein reines Produkt ohne die Notwendigkeit exotischer Verarbeitungsbedingungen.

Verständnis des Synthesekontextes

Die Einschränkung traditioneller Methoden

Es ist wichtig zu erkennen, dass die Reaktion ohne SiO2 den notwendigen thermodynamischen Antrieb vermissen lässt, um sich in einer reinen Phase zu stabilisieren. Traditionelle Methoden scheitern oft daran, die Energiebarrieren zu überwinden, die für die Isolierung der einzelnen Olivin-Struktur erforderlich sind.

Die Rolle der chemischen Modifikation

Dieser Prozess ist nicht nur das Hinzufügen einer Zutat; es geht um chemische Modifikation. Die Strategie beruht auf der Änderung der grundlegenden Zusammensetzung des Materials, um einen Weg des geringsten Widerstands für die Phasenbildung zu schaffen.

Auswirkungen auf die Material-Synthese

Um hochwertige Olivin-Phosphore zu erzielen, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Verwenden Sie SiO2, um die Substitution von $\text{PO}_4$ durch $\text{SiO}_4$ zu erleichtern, was der chemische Treiber für die Isolierung der einzelnen Olivin-Phase ist.

- Wenn Ihr Hauptaugenmerk auf industrielle Skalierung liegt: Nutzen Sie die reduzierte Bildungsenergie, um die Synthese bei $1280^\circ\text{C}$ durchzuführen und Standard-Industrie-HTSSR-Geräte anstelle von spezialisierten Laboraufbauten zu verwenden.

Durch die Nutzung der Zusammensetzungs-Entwicklung können Sie eine schwierige Mehrphasen-Synthese in einen zuverlässigen, thermodynamisch begünstigten Prozess verwandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle von SiO2 in der Synthese |

|---|---|

| Mechanismus | Substitution von (PO₄)³⁻ durch (SiO₄)⁴⁻ Tetraeder |

| Thermodynamik | Reduziert signifikant die Gitterbildungsenergie (ΔE_form) |

| Phasensteuerung | Stabilisiert reine Olivin-Phase; verhindert unerwünschte Nebenprodukte |

| Prozesstemperatur | Ermöglicht Hochreinheits-Synthese bei Standard 1280°C (HTSSR) |

| Endprodukt | Formuliert stabile Na1+xMgP1-xSixO4:Eu Phosphore |

Optimieren Sie Ihre Phosphor-Synthese mit KINTEK

Die Erzielung von Phasenreinheit bei der Synthese fortschrittlicher Materialien erfordert sowohl präzise chemische Entwicklung als auch überlegene thermische Kontrolle. KINTEK bietet die leistungsstarken Heizlösungen, die notwendig sind, um den HTSSR-Prozess zu beherrschen.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen thermodynamischen Anforderungen zu erfüllen und konsistente Ergebnisse für Ihre Olivin-Phosphor-Produktion zu gewährleisten.

Bereit, Ihre Materialforschung aufzuwerten? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jianwei Qiao, Lei Wang. Compositional engineering of phase-stable and highly efficient deep-red emitting phosphor for advanced plant lighting systems. DOI: 10.1038/s41377-024-01679-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird Magnesiumhydrid (MgH2) für die SiOx-Vormagnesiierung bevorzugt? Optimierung der thermischen Kontrolle und Batteriestabilität

- Wie funktionieren Wärmebehandlungsöfen? Meistern Sie die thermische Kontrolle und Atmosphäre für überragende Materialeigenschaften

- Wie trägt ein Umlufttrockenschrank mit konstanter Temperatur zur Aktivierung von Biomassekohlenstoffporen bei?

- Was leistet ein Graphitofen? Präzise Hochtemperatur-Atomisierung & Materialbearbeitung erreichen

- Warum ist eine Vakuumlagerumgebung für feste Polymerelektrolytfilme notwendig? Gewährleistung der Filmintegrität & Datenintegrität

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen

- Warum ist Hochtemperaturstabilität für Cu2O-Substrate wichtig? Gewährleistung einer langfristigen elektrokatalytischen Effizienz

- Warum ist es wichtig, den richtigen Wärmebehandlungsofen zu wählen? Steigern Sie Effizienz und Qualität in Ihrem Labor oder Ihrer Einrichtung