Magnesiumhydrid (MgH2) wird vor allem wegen seiner einzigartigen thermischen Managementfähigkeiten bevorzugt. Im Gegensatz zu metallischem Magnesium ist die Zersetzung (Dehydrierung) von MgH2 ein endothermer Prozess. Dies ermöglicht es dem Material, während der Wärmebehandlung als interner Wärmesenke zu fungieren, überschüssige Energie zu absorbieren und die Risiken, die mit der Hochtemperatursynthese verbunden sind, effektiv zu neutralisieren.

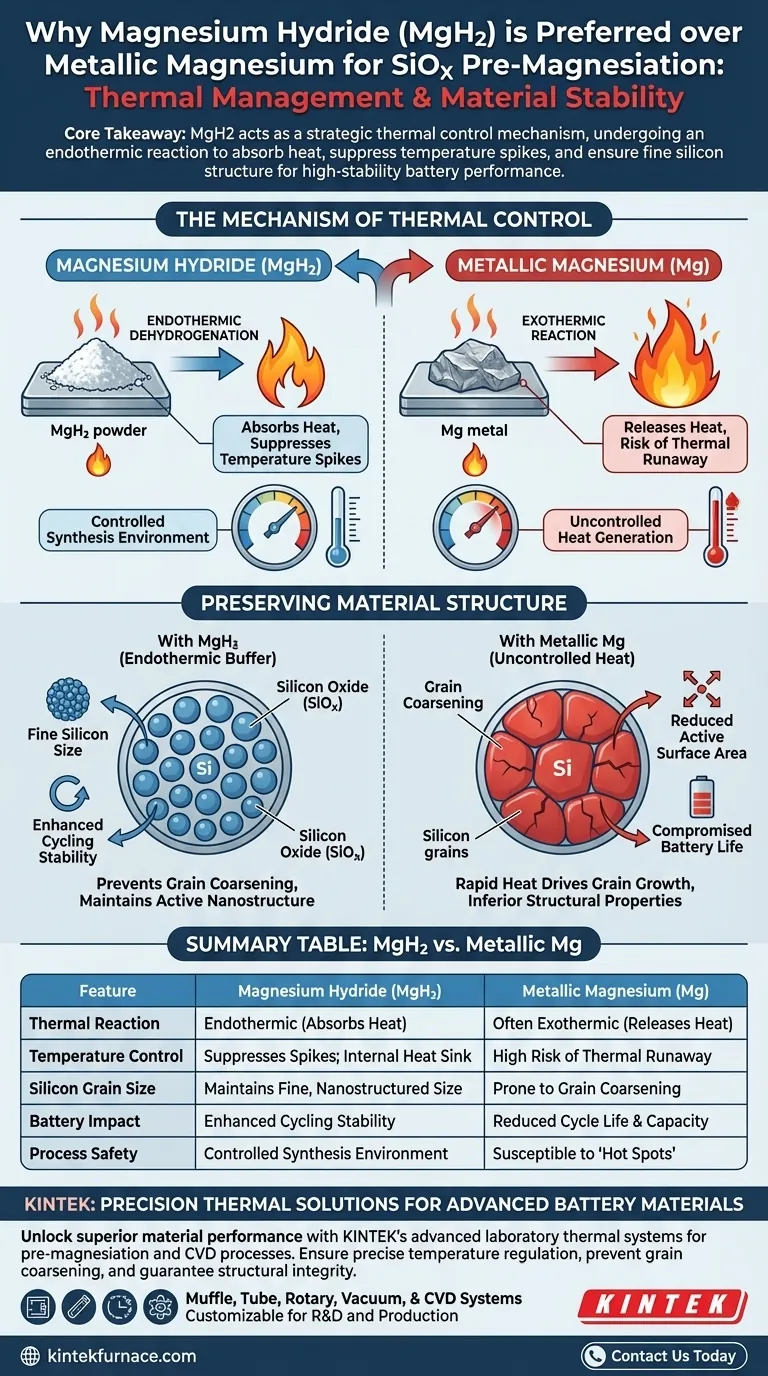

Kernbotschaft Die Wahl von Magnesiumhydrid dient als strategischer Mechanismus zur thermischen Kontrolle. Durch eine endotherme Reaktion absorbiert MgH2 Wärme, um Temperaturspitzen zu unterdrücken, Kornvergröberung von Silizium zu verhindern und die feine strukturelle Integrität zu gewährleisten, die für eine hochstabile Batterieleistung erforderlich ist.

Der Mechanismus der thermischen Kontrolle

Die Rolle der endothermen Dehydrierung

Der grundlegende Vorteil von MgH2 liegt in seiner Reaktion auf Wärme. Während der Wärmebehandlung zersetzt sich das Material und setzt Wasserstoff frei.

Entscheidend ist, dass diese Zersetzung endotherm ist, d. h. sie verbraucht Wärme aus der Umgebung. Dies steht im scharfen Gegensatz zu exothermen Reaktionen, die Wärme freisetzen und zu thermischem Durchgehen oder "Hot Spots" innerhalb der Materialmischung führen können.

Unterdrückung von Temperaturspitzen

Während des Vormagnesiierungsprozesses ist die Aufrechterhaltung eines stabilen Temperaturprofils unerlässlich. Die von MgH2 bereitgestellte Wärmeabsorption unterdrückt effektiv intensive Temperaturspitzen.

Durch die Moderation der internen Temperatur der Reaktion gewährleistet MgH2 eine kontrollierte Syntheseumgebung. Dies verhindert, dass die Reaktionskinetik unkontrolliert beschleunigt wird, was ein häufiges Risiko bei der Verwendung von Reaktanten darstellt, die diesen thermischen Puffereffekt nicht bieten.

Erhaltung der Materialstruktur

Verhinderung von Kornvergröberung

Die Temperaturkontrolle ist nicht nur eine Sicherheitsfunktion, sondern bestimmt die physikalische Struktur des Endmaterials. Hohe Temperaturen führen typischerweise dazu, dass Körner verschmelzen und größer werden, ein Prozess, der als Kornvergröberung bekannt ist.

Wenn die Siliziumphase vergröbert, nimmt die aktive Oberfläche ab und die Fähigkeit des Materials, Volumenänderungen während des Batteriewechsels zu kompensieren, wird beeinträchtigt. MgH2 verhindert dies, indem es die Temperaturen im Zaum hält.

Gewährleistung einer feinen Siliziumgröße

Das Ziel der Verwendung von MgH2 ist die Aufrechterhaltung einer feinen Größe von aktivem Silizium.

Durch die Verhinderung von thermischen Spitzen, die zu Wachstum führen, bleibt das Silizium in einem hochaktiven, nanostrukturierten Zustand. Diese feine Struktur ist direkt verantwortlich für die Verbesserung der Zyklenstabilität des resultierenden SiOx-Anodenmaterials, was zu einer länger haltbaren Batterie führt.

Die Risiken alternativer Quellen

Unkontrollierte exotherme Reaktionen

Während die primäre Referenz die Vorteile von MgH2 hervorhebt, umreißt sie implizit die Fallstricke bei der Verwendung von Alternativen wie metallischem Magnesium ohne einen Puffermechanismus.

Ohne den endothermen Puffer von MgH2 ist die Reaktionsumgebung anfällig für schnelle Wärmeentwicklung. Diese unkontrollierte Wärme treibt die Kornvergröberung voran, die Ingenieure zu vermeiden suchen, was zu einem Batteriematerial mit unterlegenen strukturellen Eigenschaften und reduzierter Zyklenlebensdauer führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung von Syntheseprotokollen für Siliziumoxid-Anoden bestimmt die Wahl des Vorläufers die Qualität der endgültigen Architektur.

- Wenn Ihr Hauptaugenmerk auf der Zyklenstabilität liegt: Priorisieren Sie MgH2, um die feine Siliziumkorngröße für langfristige Ausdauer aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Verwenden Sie MgH2 als internen thermischen Puffer, um das Risiko von Temperaturspitzen während der Wärmebehandlung zu mindern.

Kontrollieren Sie die Temperatur auf mikroskopischer Ebene, und Sie kontrollieren die Leistung der endgültigen Zelle.

Zusammenfassungstabelle:

| Merkmal | Magnesiumhydrid (MgH2) | Metallisches Magnesium (Mg) |

|---|---|---|

| Thermische Reaktion | Endotherm (absorbiert Wärme) | Oft exotherm (setzt Wärme frei) |

| Temperaturkontrolle | Unterdrückt Spitzen; interne Wärmesenke | Hohes Risiko des thermischen Durchgehens |

| Siliziumkorngröße | Behält feine, nanostrukturierte Größe bei | Anfällig für Kornvergröberung |

| Batterieauswirkung | Verbesserte Zyklenstabilität | Reduzierte Zyklenlebensdauer & Kapazität |

| Prozesssicherheit | Kontrollierte Syntheseumgebung | Anfällig für "Hot Spots" |

Präzise thermische Lösungen für fortschrittliche Batteriematerialien

Erschließen Sie überlegene Materialleistung mit KINTEKs fortschrittlichen Labor-Thermalsystemen. Ob Sie eine Vormagnesiierung von SiOx oder komplexe CVD-Prozesse durchführen, unsere Ausrüstung gewährleistet die präzise Temperaturregelung, die erforderlich ist, um Kornvergröberung zu verhindern und die strukturelle Integrität zu gewährleisten.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Bereit, Ihren Syntheseprozess zu stabilisieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Spark-Plasma-Sintern SPS-Ofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist der Zweck der Verwendung einer vorgewärmten Edelstahlplatte bei der Verarbeitung von Glas in geschmolzenem Zustand? Vermeidung von thermischer Belastung.

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Herstellung von NiWO4/GO? Beherrschen Sie die Synthese von Hochleistungsverbundwerkstoffen

- Was ist die Hauptfunktion eines Bridgman-Ofens? Beherrschung der gerichteten Erstarrung für Superlegierungen

- Welche Funktion erfüllt ein Hochtemperatur-Muffelofen bei der Entkohlung von Aluminiumoxid-Nanopulvern? Gewährleistung von Reinheit & Leistung

- Welche Rolle spielt ein Bogenheizofen bei der NaMgPO4:Eu-Synthese? Schnelle Phasenentdeckung & Olivin-Isolierung

- Was ist der Zweck der Ausrüstung des Kondensationsabschnitts eines Natrium-Wärmerohrs mit einer speziellen Isolierabdeckung?

- Warum ist es wichtig, den richtigen Wärmebehandlungsofen zu wählen? Steigern Sie Effizienz und Qualität in Ihrem Labor oder Ihrer Einrichtung