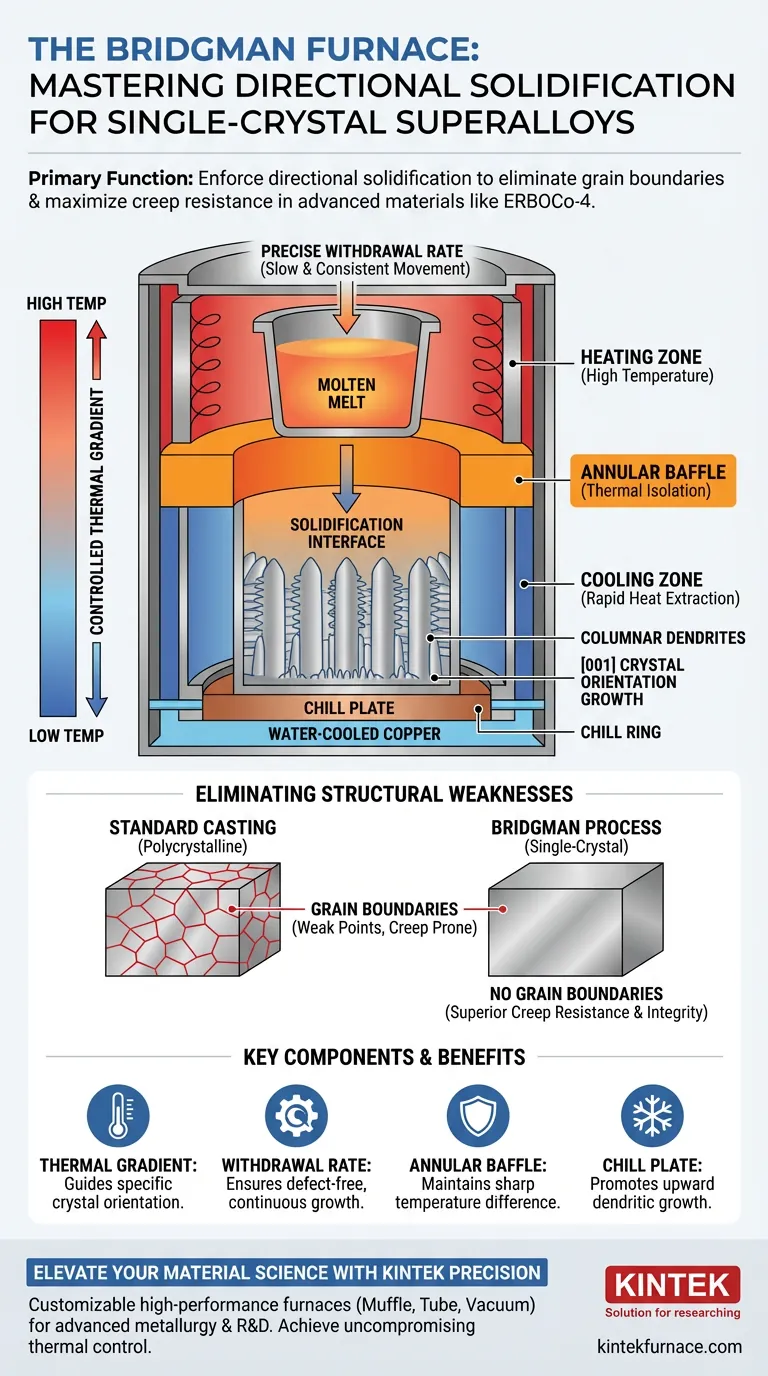

Die Hauptfunktion eines Bridgman-Ofens besteht darin, die gerichtete Erstarrung zu erzwingen. Durch strenge Kontrolle der Temperaturgradienten und Abzugsraten lenkt der Ofen die Kristallisation von Superlegierungsschmelzen – wie ERBOCo-4 – entlang bestimmter Kristallorientierungen. Dieses präzise Wärmemanagement stellt sicher, dass das Material als einzelner, kontinuierlicher Kristall und nicht als Flickenteppich aus mehreren Körnern erstarrt.

Der Bridgman-Ofen eliminiert Korngrenzen durch Steuerung der thermischen Umgebung während des Gießens. Diese strukturelle Uniformität ist entscheidend für die Maximierung der Kriechbeständigkeit und mechanischen Integrität in extremen Umgebungen mit hoher Belastung.

Wirkungsweise: Gerichtete Erstarrung

Der Bridgman-Ofen ist nicht nur ein Heizelement; er ist ein komplexes Wärmemanagementsystem, das darauf ausgelegt ist, die Gefrierweise eines Metalls zu orchestrieren.

Kontrollierte Temperaturgradienten

Der Ofen schafft eine spezielle Umgebung, indem er eine scharfe Trennung zwischen einer Heizzone und einer Kühlzone (bestehend aus einer Kühlplatte und einem Kühlring) aufrechterhält.

Ein Isolierbaffle, oft als Ringbaffle bezeichnet, befindet sich zwischen diesen Zonen. Seine Aufgabe ist es, einen hohen Temperaturgradienten aufrechtzuerhalten und zu verhindern, dass die Wärme aus dem oberen Abschnitt in den darunter liegenden Kühlabschnitt übergeht.

Präzise Abzugsraten

Die Bildung eines einzelnen Kristalls erfordert Bewegung. Der Ofen steuert mechanisch die Abzugsrate der Form aus der heißen Zone in die kalte Zone.

Diese Bewegung muss langsam und gleichmäßig sein. Sie stellt sicher, dass sich die Erstarrungsgrenzfläche auf kontrollierte Weise durch die Legierung bewegt, wodurch sich die Kristallstruktur perfekt und ohne Unterbrechung ausrichten kann.

Steuerung des dendritischen Wachstums

Die Kombination aus Temperaturgradient und Abzugsrate erzwingt den Wärmetransport in eine bestimmte Richtung.

Dies fördert das aufwärtsgerichtete Wachstum von säulenförmigen Dendriten. Insbesondere fördert es das Wachstum entlang der [001]-Kristallorientierung, die als grundlegende Hardware-Basis für eine stabile Einkristallstruktur dient.

Beseitigung struktureller Schwächen

Das ultimative Ziel der Verwendung dieses Ofens ist die Veränderung der mikroskopischen Architektur der Superlegierung, um extremen Bedingungen standzuhalten.

Entfernung von Korngrenzen

Beim Standardschmelzguss kühlt geschmolzenes Metall von mehreren Punkten ab, wodurch viele kleine Kristalle entstehen, die aufeinanderprallen. Die Grenzen, an denen sie aufeinandertreffen, werden als Korngrenzen bezeichnet.

Der Bridgman-Prozess verhindert diese Kollisionen. Indem er die Erstarrung in einer einzigen Richtung lenkt, eliminiert er Korngrenzen vollständig.

Verbesserung der Kriechbeständigkeit

Korngrenzen sind mikroskopische Schwachstellen. Unter hohen Temperaturen und Belastungen neigen Materialien dazu, sich entlang dieser Grenzen zu verformen oder zu gleiten – ein Versagensmodus, der als Kriechen bekannt ist.

Durch die Herstellung einer Einkristall-Superlegierung entfernt der Bridgman-Ofen diese Schwachstellen. Dies verleiht eine überlegene Kriechbeständigkeit und mechanische Integrität, wodurch die Legierung bei viel höheren Temperaturen sicher betrieben werden kann.

Verständnis der betrieblichen Komplexitäten

Obwohl das Konzept einfach ist, birgt die Ausführung erhebliche technische Herausforderungen und Kompromisse.

Empfindlichkeit gegenüber Prozessvariablen

Die im Primärverweis erwähnte „Präzision“ der Steuerung ist nicht verhandelbar. Selbst geringfügige Schwankungen der Abzugsrate oder des Temperaturgradienten können das Einkristallwachstum stören und zu stray grains oder Defekten führen.

Hardware-Abhängigkeit

Die Qualität der endgültigen Superlegierung wird streng durch die Ofen-Hardware begrenzt. Wenn das Isolierbaffle die Zonen nicht thermisch isolieren kann oder wenn die Kühlplatte die Wärme nicht effizient abführt, bricht der erforderliche Temperaturgradient zusammen und die Einkristallstruktur bildet sich nicht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Rolle eines Bridgman-Ofens in Ihrem Herstellungsprozess bewerten, berücksichtigen Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf mechanischer Langlebigkeit liegt: Priorisieren Sie die präzise Steuerung der Abzugsraten, um die vollständige Eliminierung von Korngrenzen zu gewährleisten, was direkt mit der Kriechbeständigkeit korreliert.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Stellen Sie sicher, dass der Temperaturgradient des Ofens aggressiv genug ist, um die säulenförmigen Dendriten streng entlang der [001]-Orientierung auszurichten.

Der Bridgman-Ofen ist das wesentliche Herstellungstor für die Produktion von Superlegierungen, die den extremsten thermischen und mechanischen Umgebungen standhalten können.

Zusammenfassungstabelle:

| Merkmal | Funktion im Bridgman-Ofen | Vorteil für Superlegierungen |

|---|---|---|

| Temperaturgradient | Aufrechterhaltung scharfer Heiz-/Kühlzonen | Steuert das Wachstum entlang spezifischer Kristallorientierungen |

| Abzugsrate | Steuert die Bewegung der Form von der heißen zur kalten Zone | Gewährleistet kontinuierliches, fehlerfreies Kristallwachstum |

| Ringbaffle | Bietet thermische Isolierung zwischen den Zonen | Aufrechterhaltung der hohen Gradienten, die für die Stabilität erforderlich sind |

| Kühlplatte | Schnelle Wärmeabfuhr an der Basis | Fördert das aufwärtsgerichtete säulenförmige dendritische Wachstum |

| Einkristall | Vollständige Eliminierung von Korngrenzen | Maximiert mechanische Integrität und Kriechbeständigkeit |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK Precision

Das Erreichen der perfekten Einkristallstruktur erfordert eine kompromisslose thermische Kontrolle. Bei KINTEK sind wir auf die Entwicklung von Hochleistungs-Laböfen spezialisiert – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle darauf ausgelegt sind, die strengen Anforderungen der modernen Metallurgie und Forschung und Entwicklung zu erfüllen.

Ob Sie Superlegierungen wie ERBOCo-4 verfeinern oder Keramiken der nächsten Generation entwickeln, unsere anpassbaren Heizlösungen bieten die präzisen Gradienten und die Stabilität, die Ihre Forschung verdient. Gestützt auf fachmännische Fertigung und ein Engagement für Innovation hilft KINTEK Ihnen, strukturelle Schwächen zu beseitigen und die Materialleistung zu maximieren.

Bereit, Ihren Erstarrungsprozess zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck der Silberpastenbeschichtung für BCZT-Keramiken? Gewährleistung von Präzision bei elektrischen Leistungstests

- Was ist der technische Zweck des Trocknens von NaNbO3:Pr3+-Vorläufern bei 60 °C? Optimieren Sie Ihre Pulversynthese

- Was sind die Hauptvorteile der Pulvermetallurgie für Ti- und TiZr-Legierungen? Ultimative strukturelle Präzision erreichen

- Was sind die Vorteile der Verwendung eines Edelstahl-Festbettreaktors für die Biokohlepyrolyse? Präzise Laborergebnisse erzielen

- Welche physikalische Umgebung bietet ein Laborofen für das Ausheizen von Perowskiten? Beherrschen Sie thermische Präzision und Dehnungskontrolle

- Welches Inertgas wird üblicherweise in Handschuhkästen und Schlenk-Linien verwendet, und warum wird es in einigen Fällen Stickstoff vorgezogen? Entdecken Sie Argons überlegene Inertheit für empfindliche Experimente

- Warum ist eine hohe Reinheit der Rohmaterialien für die Forschung an Magnesiumlegierungen unerlässlich? Gewährleistung präziser thermodynamischer Datenqualität

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials