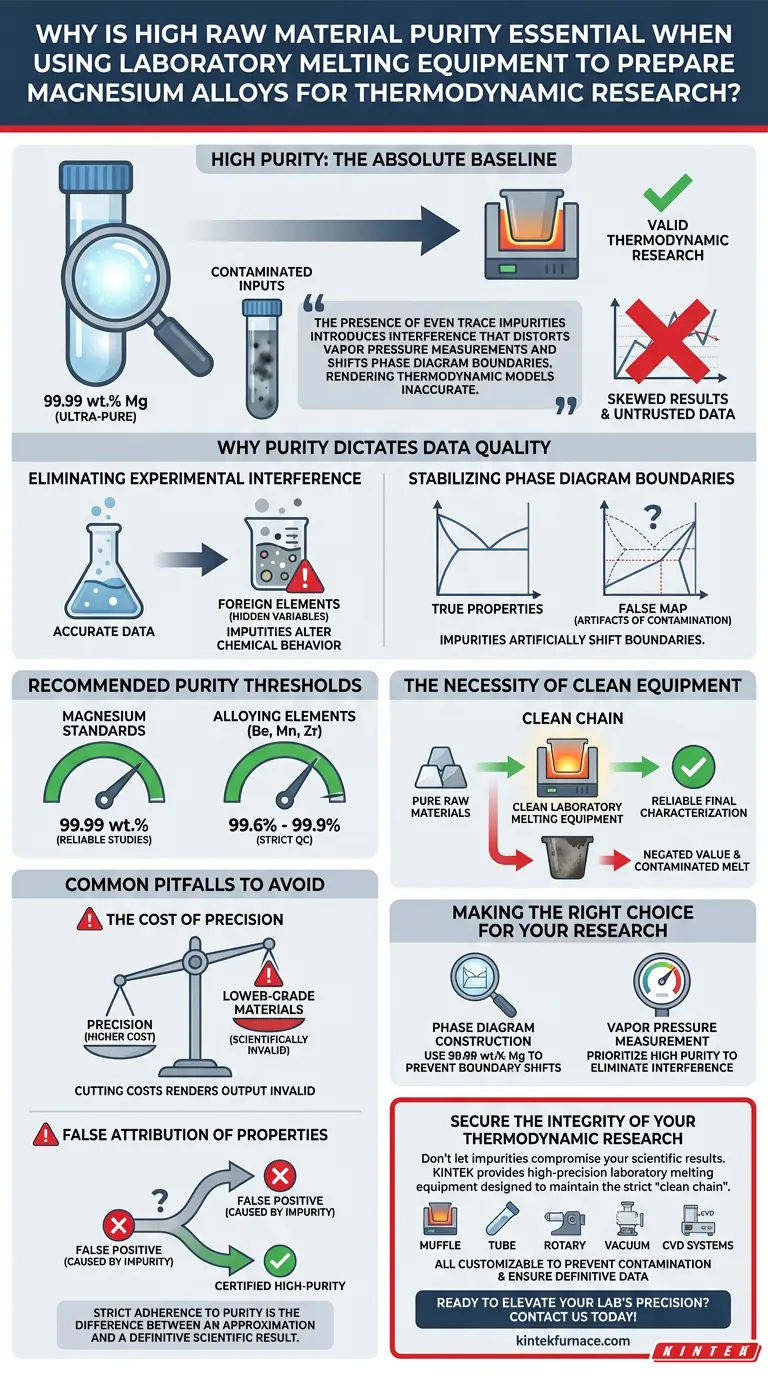

Eine hohe Reinheit der Rohmaterialien ist die absolute Grundlage für gültige thermodynamische Forschung. Bei der Herstellung von Magnesiumlegierungen in Labor-Schmelzanlagen ist die Verwendung von ultrareinen Ausgangsmaterialien – wie 99,99 Gew.-% Magnesium – unerlässlich, um zu verhindern, dass Verunreinigungen die experimentellen Ergebnisse verfälschen. Ohne diesen strengen Standard können die daraus resultierenden Daten für die wissenschaftliche Charakterisierung nicht vertrauenswürdig sein.

Das Vorhandensein selbst geringster Verunreinigungen führt zu Störungen, die Dampfdruckmessungen verzerren und Phasendiagrammgrenzen verschieben, wodurch thermodynamische Modelle ungenau werden.

Warum Reinheit die Datenqualität bestimmt

Eliminierung experimenteller Störungen

Verunreinigungen sind nicht inert; sie verändern aktiv das chemische Verhalten der Schmelze. Um genaue thermodynamische Daten zu erhalten, müssen diese versteckten Variablen aus der Gleichung entfernt werden.

Wenn Materialien mit geringer Reinheit verwendet werden, maskieren die Störungen durch Fremdelemente die wahren Eigenschaften der Legierung.

Stabilisierung von Phasendiagrammgrenzen

Die Berechnung von Phasendiagrammgrenzen erfordert extreme Präzision. Verunreinigungen können diese Grenzen künstlich verschieben und eine falsche Darstellung der Materialphasen der Legierung erzeugen.

Hohe Reinheit stellt sicher, dass die beobachteten Grenzen dem Legierungssystem inhärent sind und nicht Artefakte von Kontaminationen.

Empfohlene Reinheitsschwellenwerte

Magnesiumstandards

Für das Grundmetall ist eine Reinheit von 99,99 Gew.-% der Standard, der erforderlich ist, um die Zuverlässigkeit thermodynamischer Studien zu gewährleisten.

Legierungselemente

Sekundäre Elemente erfordern ebenfalls eine strenge Qualitätskontrolle. Materialien wie Beryllium, Mangan und Zirkonium erfordern typischerweise Reinheitsgrade zwischen 99,6 % und 99,9 %.

Die Notwendigkeit sauberer Ausrüstung

Aufrechterhaltung der "sauberen Kette"

Hochreine Rohmaterialien müssen in sauberen Labor-Schmelzanlagen verarbeitet werden.

Die Einführung reiner Metalle in einen kontaminierten Tiegel oder Ofen macht den Wert des Rohmaterials zunichte.

Gewährleistung der Zuverlässigkeit der Charakterisierung

Die Kombination aus reinen Materialien und sauberer Ausrüstung ist der einzige Weg, um die Zuverlässigkeit der endgültigen Legierungscharakterisierung zu gewährleisten.

Häufige Fallstricke, die es zu vermeiden gilt

Die Kosten der Präzision

Das Erreichen dieser Reinheitsgrade erfordert die Beschaffung spezialisierter, oft teurerer Materialien.

Obwohl dies die anfängliche Ressourcenallokation erhöht, macht der Versuch, Kosten durch minderwertige Materialien zu senken, die Forschungsergebnisse wissenschaftlich ungültig.

Falsche Zuschreibung von Eigenschaften

Ein häufiger Fehler in der thermodynamischen Forschung ist die Zuschreibung eines bestimmten Verhaltens zur Legierung, wenn es tatsächlich durch eine Verunreinigung verursacht wird.

Die Verwendung von zertifiziertem, hochreinem Material ist die einzige Methode, um diese "falsch positiven" Daten auszuschließen.

Die richtige Wahl für Ihre Forschung treffen

Um sicherzustellen, dass Ihre thermodynamischen Daten dem Peer-Review standhalten, stimmen Sie Ihre Materialauswahl auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Konstruktion von Phasendiagrammen liegt: Verwenden Sie 99,99 Gew.-% Magnesium, um sicherzustellen, dass die Phasengrenzen nicht durch Spurenverunreinigungen verschoben werden.

- Wenn Ihr Hauptaugenmerk auf der Dampfdruckmessung liegt: Priorisieren Sie hohe Reinheit, um Störungen zu vermeiden, die Druckmessungen verzerren können.

Die strikte Einhaltung der Materialreinheit ist der Unterschied zwischen einer Annäherung und einem definitiven wissenschaftlichen Ergebnis.

Zusammenfassungstabelle:

| Merkmal | Empfohlene Reinheit | Wissenschaftliche Auswirkung |

|---|---|---|

| Basis-Magnesium | 99,99 Gew.-% | Verhindert Verschiebungen von Phasengrenzen und Datenartefakte |

| Legierungselemente | 99,6 % - 99,9 % | Gewährleistet genaue Dampfdruckmessungen |

| Schmelzausrüstung | Laborqualität | Verhindert Kreuzkontamination von ultrareinen Schmelzen |

| Forschungsziel | Phasenkonstruktion | Garantiert Zuverlässigkeit für Peer-Review-Charakterisierung |

Sichern Sie die Integrität Ihrer thermodynamischen Forschung

Lassen Sie nicht zu, dass Verunreinigungen Ihre wissenschaftlichen Ergebnisse beeinträchtigen. KINTEK bietet hochpräzise Labor-Schmelzanlagen, die darauf ausgelegt sind, die strengen "sauberen Ketten" aufrechtzuerhalten, die für die empfindliche Herstellung von Magnesiumlegierungen erforderlich sind.

Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar, um Kontaminationen zu verhindern und sicherzustellen, dass Ihre Forschungsdaten eindeutig sind.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie verbessert der sekundäre Kalzinierungsprozess die mit Na2WO4 beladenen Katalysatoren? Optimieren Sie noch heute die Oberflächenleistung

- Welche Rolle spielt industrielle Heiztechnik bei der Herstellung von 55Si2-Federstahl während des Wickelns?

- Was ist die Funktion eines Labor-Heißlufttrockenschranks bei der TiO2-Behandlung? Gewährleistung einer gleichmäßigen Nanopartikelqualität

- Was sind die technischen Vorteile der Vakuum-assistierten Imprägnierung für 3D-LIG/Polymer-Komposite? Erhöhung der Festigkeit

- Was sind die Vorteile der PVD-Beschichtung? Präzision, Reinheit und umweltfreundliche Leistung erzielen

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der thermoelektrischen Leistung in Kupfersulfid

- Was sind die Hauptanwendungsgebiete eines hochpräzisen Elektroofens bei der Charakterisierung von Biomasse? Entschlüsseln Sie wichtige Erkenntnisse

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für BiVO4/COF-Verbund-Photoanoden? Materialintegrität bewahren