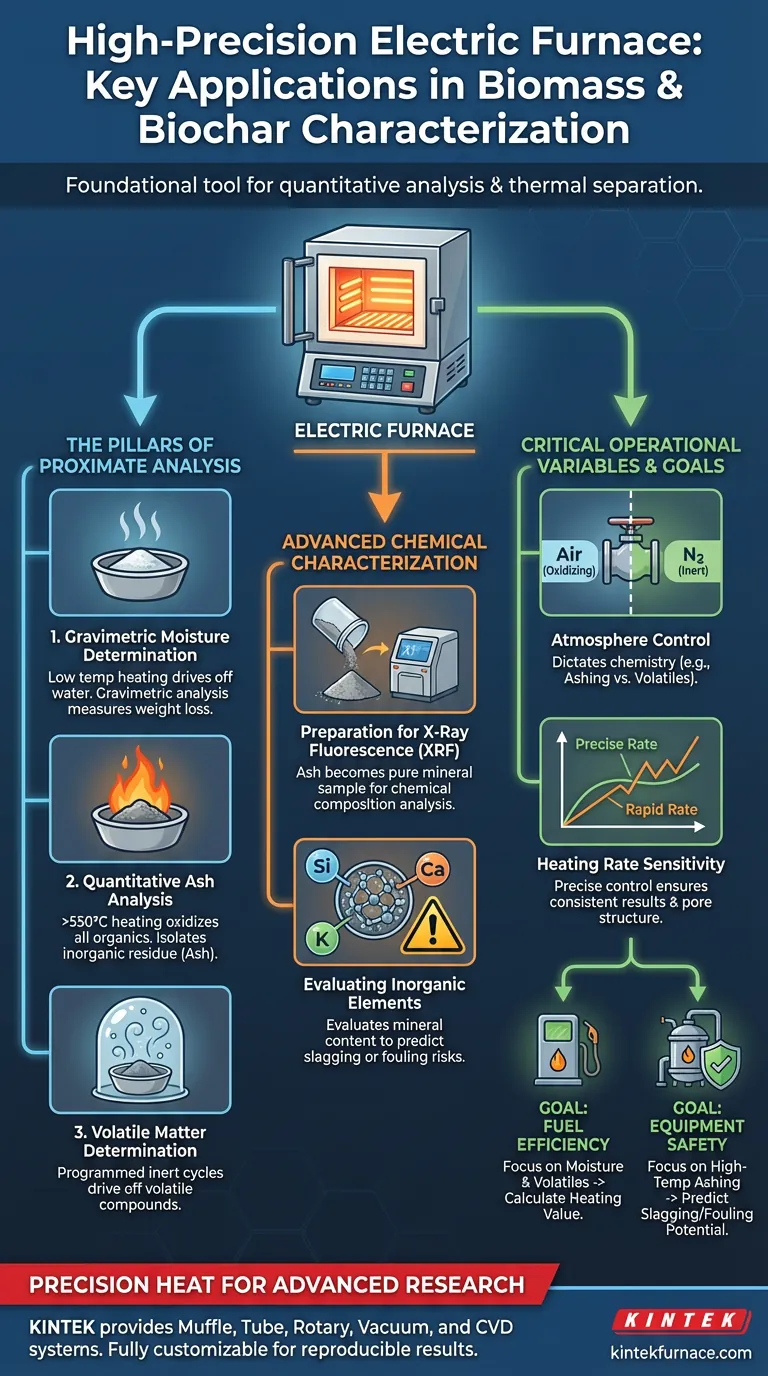

Ein hochpräziser Elektroofen dient als grundlegendes Werkzeug für die quantitative Analyse in der Biomasse- und Biokohleforschung. Seine Hauptanwendungsgebiete sind die Bestimmung des Feuchtigkeitsgehalts durch kontrollierte gravimetrische Methoden und die Durchführung von Veraschungsprozessen bei Temperaturen über 550 °C, um anorganisches Material für die Analyse der chemischen Zusammensetzung zu isolieren.

Durch exakte Temperaturkontrolle und programmierbare Heizprofile ermöglichen diese Öfen den Forschern, spezifische Materialkomponenten – Wasser, flüchtige Bestandteile und Asche – zu isolieren. Diese thermische Trennung ist die Voraussetzung für eine tiefere Untersuchung der anorganischen elementaren Zusammensetzung des Materials.

Die Säulen der Proximate-Analyse

Die Proximate-Analyse ist die Standardmethode zur Charakterisierung von Brennstoffquellen. Der hochpräzise Elektroofen ist die treibende Kraft hinter diesem Prozess, der Komponenten basierend auf ihrer thermischen Stabilität isoliert.

Gravimetrische Feuchtigkeitsbestimmung

Der Ofen wird verwendet, um Proben auf spezifische, relativ niedrige Temperaturen zu erhitzen, um den Wassergehalt auszutreiben.

Durch Messung des Gewichtsverlusts vor und nach dieser thermischen Behandlung berechnen die Forscher den Feuchtigkeitsgehalt mittels gravimetrischer Analyse. Dies ist der erste kritische Schritt zur Standardisierung von Biomasseproben für weitere Tests.

Quantitative Ascheanalyse

Um die Menge an nicht brennbarem Material in einer Probe zu bestimmen, führt der Ofen Veraschungsprozesse durch.

Dies beinhaltet das Erhitzen der Biomasse oder Biokohle auf Temperaturen von 550 °C oder höher. Bei diesen Temperaturen wird das gesamte organische Material oxidiert, sodass nur der anorganische Rückstand (Asche) zur Quantifizierung verbleibt.

Bestimmung flüchtiger Bestandteile

Neben Feuchtigkeit und Asche werden hochtemperaturprogrammierbare Öfen zur Messung flüchtiger Bestandteile eingesetzt.

Durch die Ausführung spezifischer programmierter Heizzyklen, oft in Abwesenheit von Sauerstoff, können Forscher flüchtige Verbindungen austreiben. Diese Daten sind entscheidend für das Verständnis, wie sich das Material während der Verbrennung oder Vergasung verhält.

Fortgeschrittene chemische Charakterisierung

Der Ofen misst nicht nur Gewichtsverlust; er bereitet die Probe für eine anspruchsvolle chemische Profilerstellung vor.

Vorbereitung für die Röntgenfluoreszenzanalyse (RFA)

Die bei der Hochtemperaturverbrennung entstehende Asche ist nicht nur Abfall; sie ist eine für die Röntgenfluoreszenzanalyse (RFA) vorbereitete Probe.

Der Elektroofen stellt sicher, dass der gesamte organische Kohlenstoff entfernt wird, sodass eine reine Mineralprobe übrig bleibt. Dies ermöglicht es RFA-Geräten, die chemische Zusammensetzung der anorganischen Elemente genau zu analysieren.

Bewertung anorganischer Elemente

Das Verständnis der anorganischen Zusammensetzung ist entscheidend für die Vorhersage der Geräteleistung.

Daten, die aus ofenbereiteten Aschen gewonnen werden, helfen bei der Bewertung des Mineralgehalts, der die Schlacken- oder Ablagerungsrisiken in industriellen Vergasungsreaktoren direkt beeinflusst.

Verständnis der Kompromisse

Obwohl hochpräzise Öfen leistungsstarke Werkzeuge sind, erfordert eine genaue Charakterisierung eine sorgfältige Verwaltung der Betriebsvariablen.

Die Rolle der Atmosphärenkontrolle

Die innere Umgebung des Ofens bestimmt die Chemie des Prozesses.

Während die Veraschung eine oxidierende Atmosphäre (Luft) erfordert, erfordert die Bestimmung flüchtiger Bestandteile oder die Synthese von Biokohle inerte Atmosphären (wie Stickstoff). Die Verwendung der falschen Atmosphäre liefert ungültige Charakterisierungsdaten.

Empfindlichkeit der Aufheizrate

Die Geschwindigkeit, mit der der Ofen die Temperatur hochfährt, beeinflusst die Struktur des Materials.

Eine präzise Kontrolle der Aufheizraten (z. B. 20 °C pro Minute) ist erforderlich, um konsistente Ergebnisse zu gewährleisten. Schnelles Aufheizen kann flüchtige Bestandteile einschließen oder die Porenstruktur verändern, was die endgültige Zusammensetzungsanalyse verfälscht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung eines hochpräzisen Elektroofens sollten Ihre spezifischen Forschungsziele Ihre Betriebsparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Kraftstoffeffizienz liegt: Priorisieren Sie die präzise Bestimmung von Feuchtigkeit und flüchtigen Bestandteilen, um den Heizwert der Biomasse zu berechnen.

- Wenn Ihr Hauptaugenmerk auf der Anlagensicherheit liegt: Konzentrieren Sie sich auf die Hochtemperaturveraschung (550 °C+), um Proben für die RFA-Analyse vorzubereiten, damit Sie Schlacken- und Ablagerungspotenziale vorhersagen können.

Die Beherrschung des thermischen Profils Ihres Ofens ist der Schlüssel zur Erschließung genauer, reproduzierbarer Daten über die chemischen und physikalischen Eigenschaften Ihrer Biokohle.

Zusammenfassungstabelle:

| Anwendung | Prozesstemperatur | Primäres Ziel | Messmethode |

|---|---|---|---|

| Feuchtigkeitsbestimmung | Niedrige Temperatur | Austreiben des Wassergehalts | Gravimetrische Analyse |

| Veraschungsprozess | > 550 °C | Isolieren von anorganischem Material | Quantitative Oxidation |

| Flüchtige Bestandteile | Programmierzyklen | Identifizieren brennbarer Verbindungen | Kontrolliertes Heizen |

| RFA-Probenvorbereitung | Hohe Temperatur | Analyse der Mineralzusammensetzung | Entfernung organischer Kohlenstoffe |

Präzisionswärme für fortgeschrittene Biomasseforschung

Erschließen Sie das volle Potenzial Ihrer Biokohle- und Biomasseforschung mit Geräten, die für kompromisslose Genauigkeit entwickelt wurden. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle präzisionsgefertigt sind, um die strengen Anforderungen der Proximate-Analyse und Probenvorbereitung zu erfüllen.

Unterstützt durch exzellente F&E und hochwertige Fertigung sind unsere Labortemperaturöfen vollständig an Ihre spezifischen Heizprofile und atmosphärischen Anforderungen anpassbar. Sorgen Sie noch heute für reproduzierbare Ergebnisse und schützen Sie Ihre Industrieöfen vor Schlacke- und Ablagerungsrisiken.

Kontaktieren Sie KINTEK für eine individuelle Lösung

Visuelle Anleitung

Referenzen

- Jiří Ryšavý, Thangavel Sangeetha. Co-Gasification of Pistachio Shells with Wood Pellets in a Semi-Industrial Hybrid Cross/Updraft Reactor for Producer Gas and Biochar Production. DOI: 10.3390/fire7030087

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie tragen Labor-Thermostaten zur Phosphorsäurebehandlung von 3Y-TZP-Keramiken bei? Steigerung der Bioaktivität

- Was ist der Zweck des schnellen Abschreckens? Erfassen Sie präzise Hochdruckdaten sofort

- Flash-Pyrolyse vs. TGA: Welches Verfahren eignet sich am besten zur Bewertung von RDF als Reduktionsmittel für Hochöfen?

- Wie hoch ist die Temperatur eines Sinterofens? Von 1100°C bis 2200°C+ für Ihr Material

- Warum ist Vakuumdegasierung für die ZIF-8-Imprägnierung notwendig? Erzielung einer gleichmäßigen Synthese von makroporösen Materialien

- Wie beeinflusst die erforderliche Prozessatmosphäre die Entscheidung für separate oder kombinierte Öfen zum Entbindern und Sintern? Optimieren Sie Ihren MIM-Prozess

- Warum ist die Präzision eines automatischen, temperaturkontrollierten Ofens bei der Glassynthese entscheidend? Erreichen Sie eine Genauigkeit von 1350°C

- Welche Vorteile bieten Chargenöfen? Steigern Sie Ihre Prozessflexibilität und Präzision