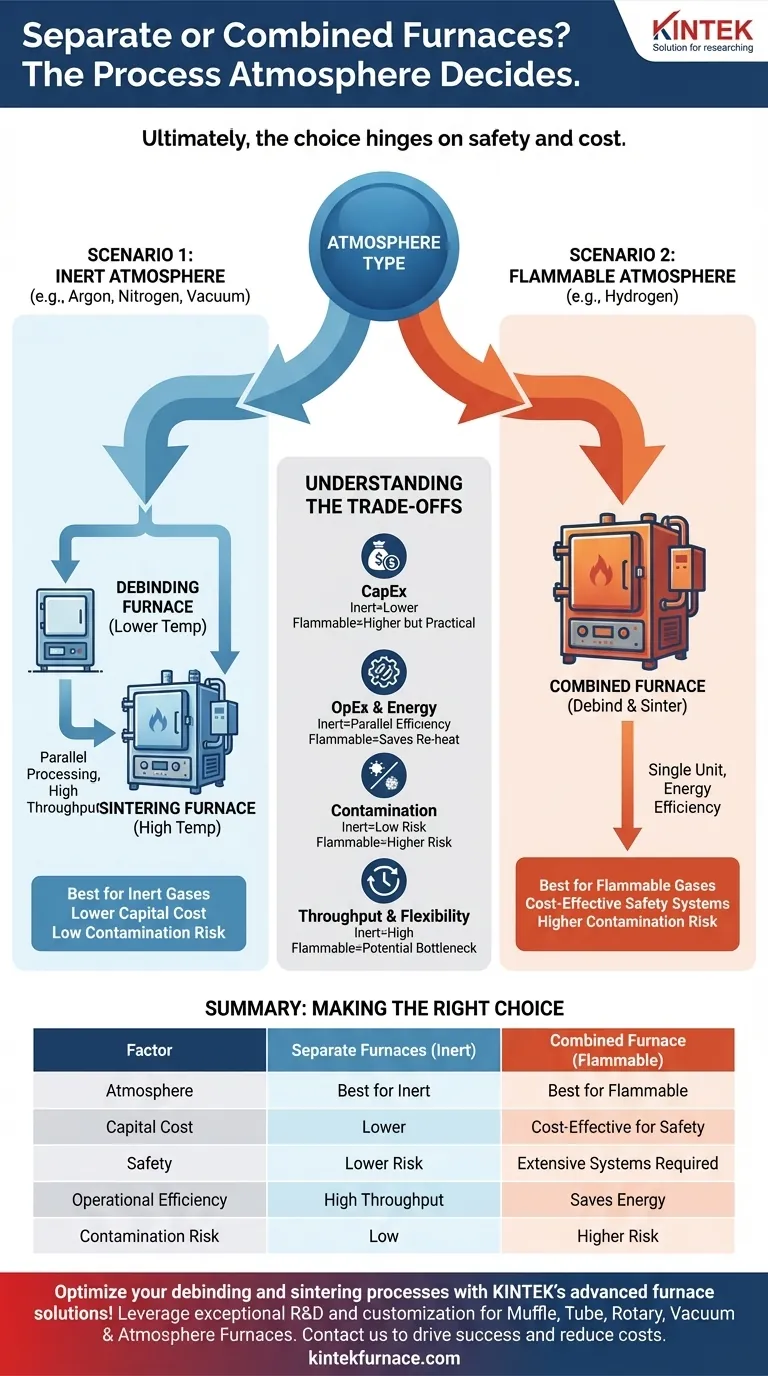

Letztendlich hängt die Wahl von Sicherheit und Kosten ab. Die Art der erforderlichen Prozessatmosphäre – insbesondere ob sie inert oder brennbar ist – ist der Hauptfaktor, der die wirtschaftliche und praktische Machbarkeit der Verwendung separater Öfen im Vergleich zu einer kombinierten Einheit zum Entbindern und Sintern bestimmt. Bei inerten Atmosphären wie Argon sind separate Öfen oft kostengünstiger, während bei brennbaren Atmosphären wie Wasserstoff die umfangreichen Sicherheitsanforderungen einen einzigen, kombinierten Ofen zur logischeren Wahl machen.

Ihre Entscheidung ist ein direkter Kompromiss zwischen anfänglichen Investitionskosten und betrieblicher Komplexität. Die hohen Kosten für Sicherheitssysteme, die für brennbare Gase erforderlich sind, machen den finanziellen Vorteil eines einfacheren, separaten Entbinderofens oft zunichte und verschieben den Vorteil auf eine einzige, Multi-Prozess-Einheit.

Der Kernfaktor: Atmosphäre und Ausrüstungskosten

Die Prozessatmosphäre beeinflusst direkt das Design, die Sicherheitsmerkmale und somit die Kosten der Ofenausrüstung. Dies ist die wichtigste Variable im Entscheidungsprozess.

Szenario 1: Inerte Atmosphären (Vakuum, Argon, Stickstoff)

Wenn Ihr Prozess eine inerte Atmosphäre verwendet, sind die Ausrüstungsanforderungen für das Entbindern und Sintern sehr unterschiedlich. Ein Entbinderofen ist eine relativ kostengünstige Einheit, die für niedrigere Temperaturen ausgelegt ist.

In diesem Szenario ist ein Zwei-Ofen-Aufbau oft die wirtschaftlichste Wahl. Sie können in einen einfachen, spezialisierten Entbinderofen und einen separaten, teureren Hochtemperatur-Sinterofen investieren, um Ihre Investitionsausgaben zu optimieren.

Szenario 2: Brennbare Atmosphären (Wasserstoff)

Die Verwendung von Wasserstoff ändert die Kostenkalkulation grundlegend. Jeder Ofen, der ein brennbares Gas verwendet, erfordert umfangreiche und teure Sicherheitsmaßnahmen.

Dazu gehören zertifizierte Komponenten, Gasüberwachungssysteme, Notlüftung und robuste Sicherheitsverriegelungen. Diese Anforderungen erhöhen die Kosten eines „einfachen“ Entbinderofens auf ein Niveau, das dem eines vollständigen Sinterofens nahekommt.

Da der Kostenunterschied minimal ist, wird es weitaus praktischer und kostengünstiger, sowohl das Entbindern als auch das Sintern in einem einzigen, kombinierten Ofen durchzuführen, der bereits für den sicheren Umgang mit Wasserstoff ausgelegt ist.

Die Kompromisse verstehen

Während die Atmosphäre der primäre Treiber ist, erfordert eine vollständige Analyse die Abwägung von Investitionskosten gegen betriebliche Faktoren wie Effizienz, Kontaminationsrisiko und Produktionsdurchsatz.

Investitionsausgaben (CapEx)

Wie bereits festgestellt, ist die Anfangsinvestition die deutlichste Unterscheidung. Bei Inertgasprozessen können zwei separate, spezialisierte Einheiten oft billiger sein als eine hochkomplexe kombinierte Einheit.

Bei brennbaren Gasprozessen machen die hohen Kosten für Sicherheitssysteme bei zwei separaten Einheiten einen einzigen, kombinierten Ofen zur finanziell solideren Investition.

Betriebliche Effizienz und Energie

Ein kombinierter Ofen spart Energie, indem er den Abkühl- und Wiederaufheizzyklus eliminiert, der beim Bewegen von Teilen zwischen zwei separaten Öfen erforderlich ist.

Dies ist jedoch keine absolute Regel. Ein metallischer Sinterofen, der während seines Entbinderzyklus bei hohem Partialdruck betrieben werden muss, kann weniger effizient sein und mehr Energie verbrauchen als zwei separate, optimierte Einheiten.

Prozessreinheit und Kontamination

Ein wesentlicher Vorteil eines Zwei-Ofen-Systems ist die Vermeidung von Kreuzkontaminationen. Der Entbinderprozess setzt Binderreste frei, die sich im Ofeninneren ablagern können.

In einem kombinierten Ofen können diese Rückstände während der Hochtemperatur-Sinterphase verdampfen und die Endteile kontaminieren, was potenziell die Materialeigenschaften beeinträchtigt. Ein separater Entbinderofen isoliert diese Verunreinigungen vollständig.

Durchsatz und Flexibilität

Eine Zwei-Ofen-Produktionslinie bietet höheren Durchsatz und größere Flexibilität. Entbindern und Sintern können parallel erfolgen, d.h. eine Charge kann gesintert werden, während die nächste entbindert wird.

Ein einzelner Ofen erzeugt einen Engpass. Die gesamte Einheit ist für die volle Dauer beider Zyklen belegt, was Ihre gesamte Produktionskapazität begrenzt.

Die richtige Wahl für Ihren Prozess treffen

Ihre optimale Ofenkonfiguration hängt davon ab, welcher betriebliche Faktor für Ihre Geschäftsziele am kritischsten ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Anfangskosten bei inerten Gasen zu minimieren: Ein separater Entbinder- und Sinterofen-Aufbau ist Ihr wirtschaftlichster Weg.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Einfachheit bei brennbaren Gasen liegt: Ein einzelner, kombinierter Ofen, der für den Umgang mit Wasserstoff ausgelegt ist, ist die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Teile-Reinheit liegt: Zwei separate Öfen sind überlegen, da sie eine parallele Verarbeitung ermöglichen und das Risiko einer Kreuzkontamination eliminieren.

Durch sorgfältiges Abwägen der Sicherheitskosten gegen Ihre spezifischen Produktionsanforderungen können Sie eine fundierte und strategische Investitionsentscheidung treffen.

Zusammenfassungstabelle:

| Faktor | Separate Öfen | Kombinierter Ofen |

|---|---|---|

| Atmosphärentyp | Am besten für inerte (z.B. Argon) | Am besten für brennbare (z.B. Wasserstoff) |

| Investitionskosten | Niedriger für inerte Gase | Höhere Anschaffungskosten, aber kostengünstig für brennbare Gase |

| Sicherheit | Geringeres Risiko bei inerten Gasen | Erfordert umfangreiche Sicherheitssysteme für brennbare Gase |

| Betriebliche Effizienz | Höherer Durchsatz bei paralleler Verarbeitung | Spart Energie durch Eliminierung von Abkühl-/Wiederaufheizzyklen |

| Kontaminationsrisiko | Gering, durch Isolation von Entbinderresten | Höheres Risiko der Kreuzkontamination |

| Flexibilität | Hoch, ermöglicht unabhängige Prozesssteuerung | Niedriger, da der Ofen für den gesamten Zyklus belegt ist |

Optimieren Sie Ihre Entbinder- und Sinterprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie separate Einheiten für inerte Atmosphären oder kombinierte Systeme für brennbare Gase benötigen, um Sicherheit, Effizienz und Teile-Reinheit zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg vorantreiben und die Betriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung