In der industriellen Beheizung sind die Hauptvorteile eines Chargenofens seine Prozessflexibilität, präzise Temperaturkontrolle und geringere Anfangsinvestitionen. Im Gegensatz zu Durchlauföfen, die für einen einzigen, ununterbrochenen Prozess konzipiert sind, eignen sich Chargenöfen hervorragend für die Verarbeitung diskreter Chargen. Dies macht sie ideal für Anwendungen, bei denen die Produktionsläufe variieren, Wärmebehandlungszyklen angepasst werden müssen oder eine Mischung verschiedener Teile verarbeitet werden muss.

Die Entscheidung für einen Chargenofen hängt nicht von seinen isolierten Fähigkeiten ab, sondern davon, sein Betriebsmodell an Ihre spezifischen Produktionsanforderungen anzupassen. Er zeichnet sich in Anwendungen aus, die hohe Präzision und Variabilität gegenüber reinem, kontinuierlichem Volumen erfordern.

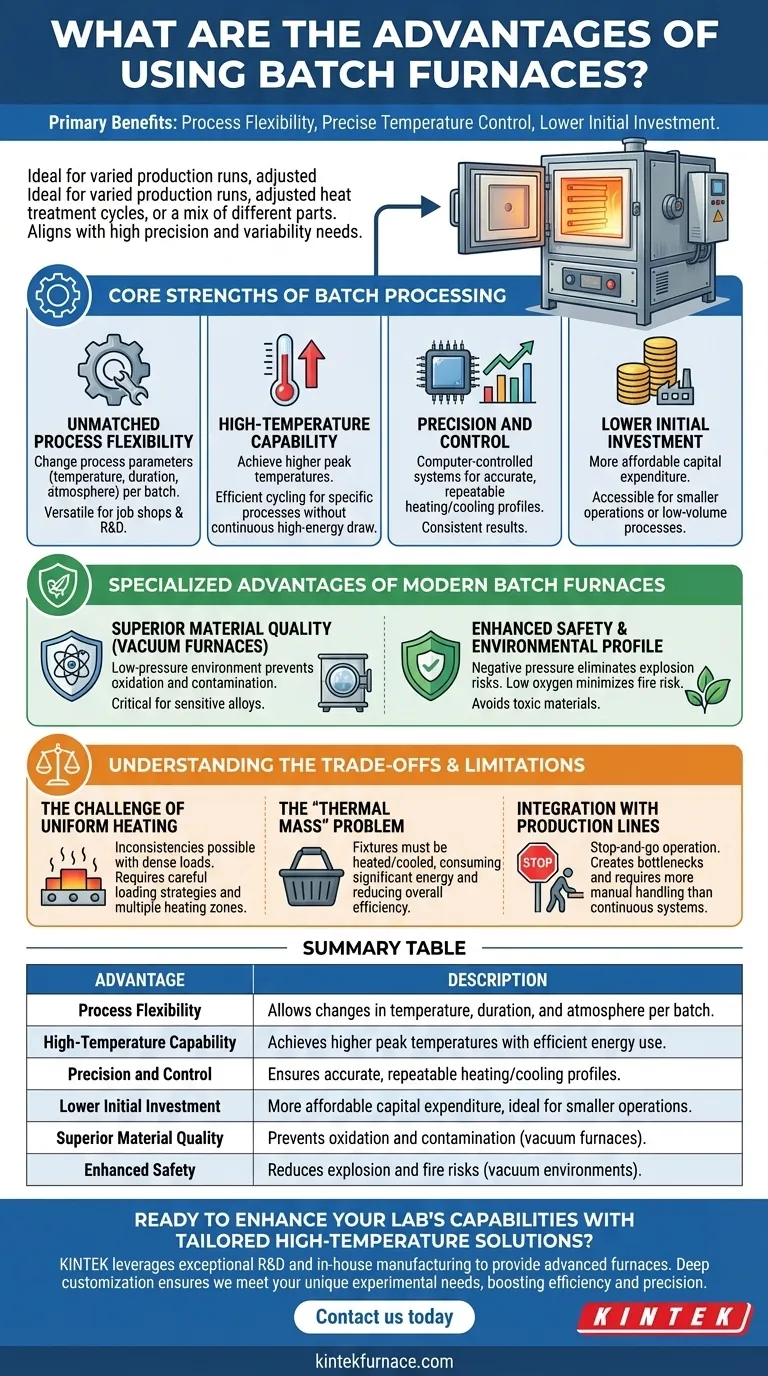

Die Kernstärken der Chargenverarbeitung

Chargenöfen zeichnen sich durch ihre Arbeitsweise aus: Eine einzelne Charge ("Batch") von Teilen wird beladen, durchläuft einen kompletten Heiz- und Kühlzyklus und wird dann entladen. Dieser grundlegende Unterschied zu kontinuierlichen Systemen schafft mehrere entscheidende Vorteile.

Unerreichte Prozessflexibilität

Da jede Charge ein in sich geschlossener Zyklus ist, können Sie die Prozessparameter – wie Temperatur, Dauer und Atmosphäre – für jede neue Charge ändern. Dies macht den Ofen außergewöhnlich vielseitig für Lohnfertiger, Forschung und Entwicklung oder Anlagen, die eine breite Palette von Produkten herstellen.

Hochtemperaturfähigkeit

Chargenöfen können oft höhere Spitzentemperaturen erreichen als ihre kontinuierlichen Gegenstücke. Da sie keinen konstanten thermischen Zustand aufrechterhalten, können sie so konstruiert werden, dass sie für bestimmte Prozesse auf sehr hohe Temperaturen hochfahren, ohne den immensen Energieaufwand, der erforderlich wäre, um eine lange kontinuierliche Kammer auf derselben Temperatur zu halten.

Präzision und Kontrolle

Moderne Chargenöfen, insbesondere spezialisierte Typen wie Vakuum- oder Rohröfen, bieten eine außergewöhnlich präzise Temperaturregelung. Computergesteuerte Systeme stellen sicher, dass komplexe Heiz- und Kühlprofile mit hoher Genauigkeit ausgeführt werden, was zu wiederholbaren und konsistenten Ergebnissen von Charge zu Charge führt.

Geringere Anfangsinvestition

Für viele Anwendungen stellt ein Chargenofen eine geringere Kapitalinvestition dar als ein großes, integriertes kontinuierliches Ofensystem. Dies macht ihn zu einem zugänglicheren Einstiegspunkt für kleinere Betriebe oder für spezialisierte Prozesse mit geringem Volumen.

Spezielle Vorteile moderner Chargenöfen

Neben den allgemeinen Vorteilen bieten spezifische Typen von Chargenöfen erweiterte Fähigkeiten, insbesondere in den Bereichen Materialqualität und Sicherheit.

Überlegene Materialqualität (Vakuumöfen)

Ein Vakuumofen ist ein Typ von Chargenofen, der in einer Niederdruckumgebung arbeitet. Durch das Entfernen von Sauerstoff und anderen Gasen verhindert er die Oxidation, Kontamination und Materialdegradation während des Heizens vollständig. Dies ist entscheidend für die Verarbeitung empfindlicher Legierungen und die Sicherstellung höchstmöglicher Materialintegrität.

Verbessertes Sicherheits- und Umweltprofil

Beim Betrieb unter Unterdruck eliminieren Vakuumöfen das Explosionsrisiko, das bei Druckbehältern besteht. Die sauerstoffarme Umgebung minimiert auch das Brandrisiko. Darüber hinaus ersetzt die moderne Wärmebehandlung in Chargenöfen ältere Methoden, die giftige Materialien wie Zyanidsalze verwendeten, wodurch Bodenkontamination und Probleme bei der Entsorgung gefährlicher Abfälle vermieden werden.

Abwägen von Kompromissen und Einschränkungen

Um eine fundierte Entscheidung zu treffen, müssen Sie die Vorteile gegen die inhärenten betrieblichen Kompromisse der Chargenverarbeitung abwägen.

Die Herausforderung der gleichmäßigen Erwärmung

Obwohl viele Designs eine Temperaturgleichmäßigkeit fördern, kann die Beladung einer dichten Teilecharge zu Inkonsistenzen führen. Teile an der Außenseite der Charge, näher an der Wärmequelle, erwärmen sich schneller als Teile in der Mitte. Eine echte Gleichmäßigkeit erfordert sorgfältige Beladungsstrategien und fortschrittliche Ofendesigns mit mehreren Heizzonen.

Das "thermische Masse"-Problem

Teile in einem Chargenofen müssen auf Vorrichtungen wie Körbe, Gestelle oder Wagen geladen werden. Diese Vorrichtungen müssen zusammen mit den Teilen erwärmt und gekühlt werden, was einen erheblichen Energieaufwand erfordert. Diese zusätzliche thermische Masse kann die Gesamtenergieeffizienz des Prozesses im Vergleich zu einem kontinuierlichen Ofen, bei dem das Förderband immer heiß ist, reduzieren.

Integration in Produktionslinien

Die Chargenverarbeitung ist naturgemäß ein Stop-and-Go-Vorgang. Teile müssen aus der Hauptproduktionslinie entnommen, manuell gruppiert und beladen, verarbeitet und dann entladen werden. Dies führt zu Engpässen und erfordert mehr manuelle Handhabung als ein automatisierter kontinuierlicher Ofen, der sich nahtlos in eine Hochvolumen-Produktionslinie integriert.

Den richtigen Ofen für Ihre Anwendung wählen

Die beste Wahl hängt ganz von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, standardisierter Produktion liegt: Ein kontinuierlicher Ofen ist aufgrund seiner nahtlosen Integration und Energieeffizienz im großen Maßstab wahrscheinlich die effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessvariabilität und Präzision liegt: Ein Chargenofen ist ideal für die Verarbeitung verschiedener Materialien, komplexer Wärmebehandlungszyklen oder für Forschungs- und Entwicklungslabore.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Materialintegrität liegt: Ein Vakuum-Chargenofen ist die definitive Lösung, da er die einzige Möglichkeit ist, Oxidation und Oberflächenkontamination vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalkosten liegt: Ein Standard-Chargenofen stellt oft eine geringere Anfangsinvestition und einen vielseitigeren Ausgangspunkt dar als ein spezielles kontinuierliches System.

Letztendlich erfordert die Auswahl des richtigen Ofens eine klare Bewertung Ihrer spezifischen Prozessanforderungen, des Produktionsvolumens und der Qualitätsstandards.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Prozessflexibilität | Ermöglicht Änderungen von Temperatur, Dauer und Atmosphäre pro Charge für vielseitige Anwendungen. |

| Hochtemperaturfähigkeit | Erreicht höhere Spitzentemperaturen mit effizientem Energieverbrauch in zyklischen Prozessen. |

| Präzision und Kontrolle | Gewährleistet genaue, wiederholbare Heiz- und Kühlprofile für konsistente Ergebnisse. |

| Geringere Anfangsinvestition | Günstigere Kapitalausgaben, ideal für kleinere Betriebe oder Prozesse mit geringem Volumen. |

| Überragende Materialqualität | In Vakuumöfen verhindert es Oxidation und Kontamination für Materialien höchster Integrität. |

| Erhöhte Sicherheit | Reduziert Explosions- und Brandrisiken, insbesondere in Vakuumumgebungen mit geringem Sauerstoffgehalt. |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Präzision steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Chargenöfen Ihre Prozesse transformieren können!

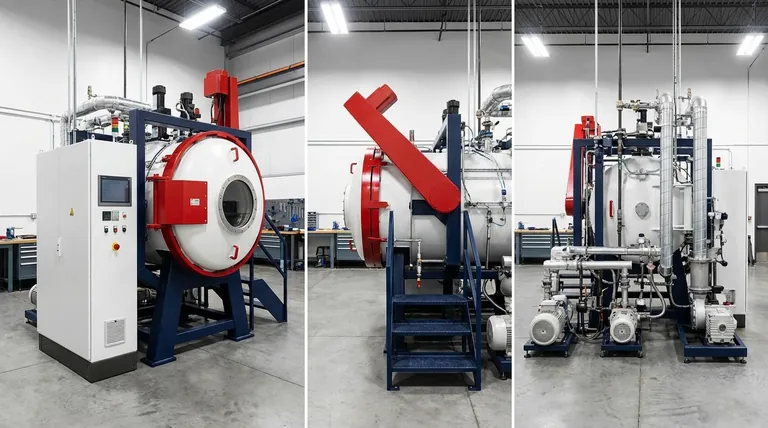

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte