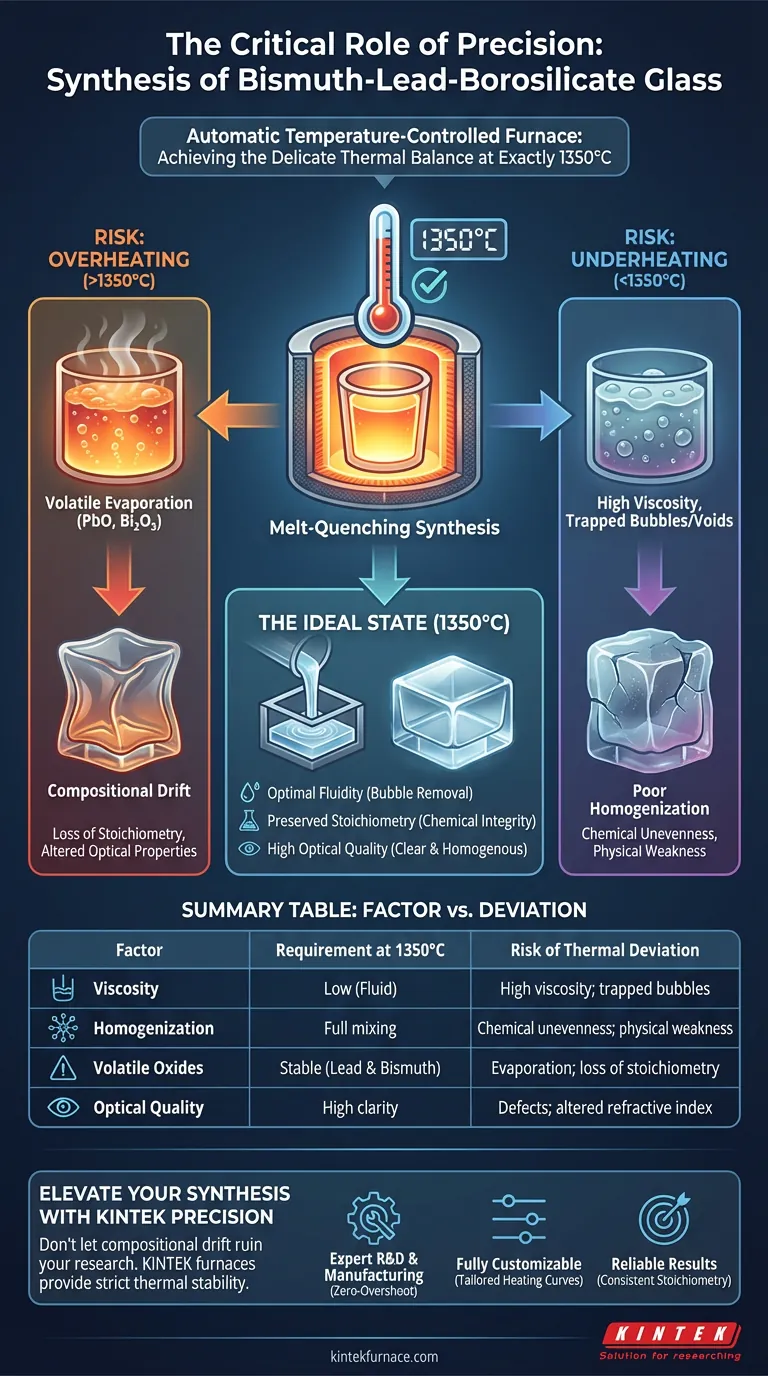

Präzision bei der thermischen Regelung ist der entscheidende Faktor für die erfolgreiche Synthese von Bismut-Blei-Borosilikatglas. Ein automatischer, temperaturkontrollierter Ofen ist entscheidend, da er die Schmelze genau bei 1350°C hält und sicherstellt, dass das Material flüssig genug wird, um eingeschlossene Gasblasen freizusetzen, ohne zu überhitzen und flüchtige Komponenten zu verdampfen.

Die Synthese dieses Glases erfordert ein feines thermisches Gleichgewicht: Die Temperatur muss hoch genug sein, um die Viskosität für Homogenisierung und Blasenentfernung zu senken, aber streng kontrolliert werden, um den Verlust flüchtiger Blei- und Bismutoxide zu verhindern und so die beabsichtigte chemische Zusammensetzung des Materials zu bewahren.

Das feine thermische Gleichgewicht erreichen

Die Notwendigkeit optimaler Fließfähigkeit

Um hochwertiges Glas herzustellen, müssen die Rohmaterialien einen Zustand optimaler Fließfähigkeit erreichen.

Im Bismut-Blei-Borosilikat-System tritt dies spezifisch bei 1350°C auf. Bei dieser Temperatur sinkt die Viskosität der Schmelze ausreichend ab, damit eingeschlossene Luftblasen an die Oberfläche steigen und entweichen können.

Ohne das Erreichen dieses präzisen Schwellenwerts würde das fertige Glas wahrscheinlich Defekte und Hohlräume enthalten, was seine strukturelle und optische Qualität beeinträchtigt.

Flüchtige Komponenten kontrollieren

Während hohe Hitze für die Fließfähigkeit notwendig ist, birgt sie ein erhebliches Risiko für die chemische Zusammensetzung des Glases.

Dieses spezielle Glassystem enthält Blei- und Bismutoxid, beides hoch flüchtige Komponenten. Wenn die Temperatur die erforderlichen Parameter überschreitet, beginnen diese Oxide aus der Schmelze zu verdampfen.

Ein automatischer Ofen verhindert Temperaturspitzen und sorgt dafür, dass die Hitze konstant bleibt und nicht in gefährliche Bereiche schwankt, in denen Verdampfung stattfindet.

Chemische Integrität bewahren

Stöchiometrie aufrechterhalten

Das ultimative Ziel der Schmelz-Quench-Technik ist die Herstellung eines Glases, das einer spezifischen chemischen Formel entspricht.

Das stöchiometrische Verhältnis – das präzise Verhältnis der Elemente im Endprodukt – hängt vollständig davon ab, den Verlust von Rohmaterialien während des Erhitzens zu verhindern.

Durch die strenge Regelung der Heizkurven stellt der Ofen sicher, dass die Menge an Blei und Bismut, die in die Mischung eingebracht wird, auch im fertigen Glas verbleibt und nicht an die Atmosphäre verloren geht.

Risiken von thermischen Abweichungen verstehen

Die Folgen von Überhitzung

Wenn die Ofensteuerung versagt und die Temperatur zu hoch ansteigt, droht sofortiger Zusammensetzungsdrift.

Die Verdampfung flüchtiger Oxide verändert den Brechungsindex und die Dichte des Glases. Sobald diese Komponenten verdampft sind, entspricht das Endprodukt nicht mehr den Designspezifikationen.

Die Folgen von Unterkühlung

Umgekehrt führt das Versäumnis, die Zieltemperatur aufrechtzuerhalten, zu einer schlechten Homogenisierung.

Wenn die Schmelze zu kühl ist, bleibt sie zu viskos. Dies verhindert, dass Blasen entweichen (Läuterung) und dass sich die verschiedenen Komponenten gründlich vermischen, was zu einem chemisch ungleichmäßigen und physikalisch schwachen Material führt.

Die richtige Wahl für Ihre Synthese treffen

Um die Reproduzierbarkeit Ihres Bismut-Blei-Borosilikatglases zu gewährleisten, beachten Sie diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Stellen Sie sicher, dass der Ofen 1350°C konstant halten kann, um die Viskosität zu minimieren und die Blasenentfernung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Genauigkeit liegt: Verifizieren Sie, dass der Ofen über einen strengen Überschutz verfügt, um die Verdampfung von Blei- und Bismutoxiden zu verhindern.

Echte Präzision in der Synthese bedeutet nicht nur das Erreichen einer Temperatur; es geht darum, die spezifische Umgebung aufrechtzuerhalten, in der Chemie und Physik perfekt aufeinander abgestimmt sind.

Zusammenfassungstabelle:

| Faktor | Anforderung bei 1350°C | Risiko thermischer Abweichung |

|---|---|---|

| Viskosität | Niedrig (flüssig) | Hohe Viskosität; eingeschlossene Blasen/Hohlräume |

| Homogenisierung | Vollständige Mischung | Chemische Ungleichmäßigkeit; physikalische Schwäche |

| Flüchtige Oxide | Stabil (Blei & Bismut) | Verdampfung; Verlust der Stöchiometrie |

| Optische Qualität | Hohe Klarheit | Defekte; veränderter Brechungsindex |

Verbessern Sie Ihre Glassynthese mit KINTEK-Präzision

Lassen Sie nicht zu, dass Zusammensetzungsdrift oder schlechte Homogenisierung Ihre spezielle Glasforschung ruinieren. KINTEK bietet Hochleistungs-Ofenlösungen – einschließlich Muffel-, Rohr- und Vakuumöfen –, die speziell dafür entwickelt wurden, die strenge thermische Stabilität aufrechtzuerhalten, die für flüchtige Materialien wie Bismut-Blei-Borosilikat erforderlich ist.

Unser Wert für Sie:

- Fachkundige F&E & Fertigung: Systeme, die für einen Null-Überschuss-Schutz entwickelt wurden.

- Vollständig anpassbar: Maßgeschneiderte Heizkurven und Atmosphärenkontrolle für Ihre einzigartigen Syntheseanforderungen.

- Zuverlässige Ergebnisse: Gewährleisten Sie die Stöchiometrie und optische Klarheit jeder Charge.

Bereit für perfekte thermische Regelung? Kontaktieren Sie KINTEK noch heute für ein individuelles Angebot!

Visuelle Anleitung

Referenzen

- M. Gopi Krishna, N V Prasad. Characterization of a Novel System of Bismuth Lead Borosilicate Glass Containing Copper. DOI: 10.17485/ijst/v17i9.81

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Hauptfunktion des Niedertemperatur-Pyrolyseverfahrens? Sichere Batterierecyclierung durch Vorbehandlung gewährleisten

- Wie unterstützt eine Heizkammer mit kontinuierlichem Argonstrom die CMF-Prüfung? Sicherstellung einer reinen thermischen Analyse

- Was sind einige Beispiele für industrielle Erwärmungsprozesse bei mittleren Temperaturen? Optimieren Sie Materialeigenschaften effizient

- Was ist die Bedeutung eines hohen Vakuum-Grunddrucks beim MoS2-Sputtern? Gewährleistung von Filmreinheit und Stöchiometrie

- Warum wird ein Vakuumexsikkator zur Konservierung von extrahierten Fruchtschalenextrakten verwendet? Schutz bioaktiver Verbindungen

- Wie verbessert eine Plasma-Nitrieranlage die Leistung von Titanlegierungen in Meerwasser? Erhöhung der maritimen Haltbarkeit

- Warum ist ein Vakuumexsikkator für die Untersuchung der Geopolymerporosität unerlässlich? Erreichen Sie eine präzise Materialcharakterisierung

- Welche Rolle spielt ein Pyrolysegerät bei der Synthese von porösem Kohlenstoff für Superkondensatoren? Wesentliche thermische Geheimnisse