Industrielle Erwärmung bei mittleren Temperaturen bezieht sich auf Prozesse, die ungefähr zwischen 250°C und 750°C (480°F bis 1380°F) ablaufen. Zu den wichtigsten Beispielen gehören die Wärmebehandlung von Metallen durch Glühen und Spannungsarmglühen sowie das Schmelzen und Umformen von Kunststoffen und bestimmten Nichteisenmetallen zum Gießen.

Der entscheidende Unterschied bei Prozessen mit mittlerer Temperatur liegt in ihrer Fähigkeit, die innere Struktur oder den physikalischen Zustand eines Materials grundlegend zu verändern – wie das Erweichen eines Metalls oder das Schmelzen eines Kunststoffs –, ohne die extremen Hitze zu erreichen, die zum Verflüssigen von Industriestahl oder zum Antreiben hochenergetischer chemischer Reaktionen erforderlich ist.

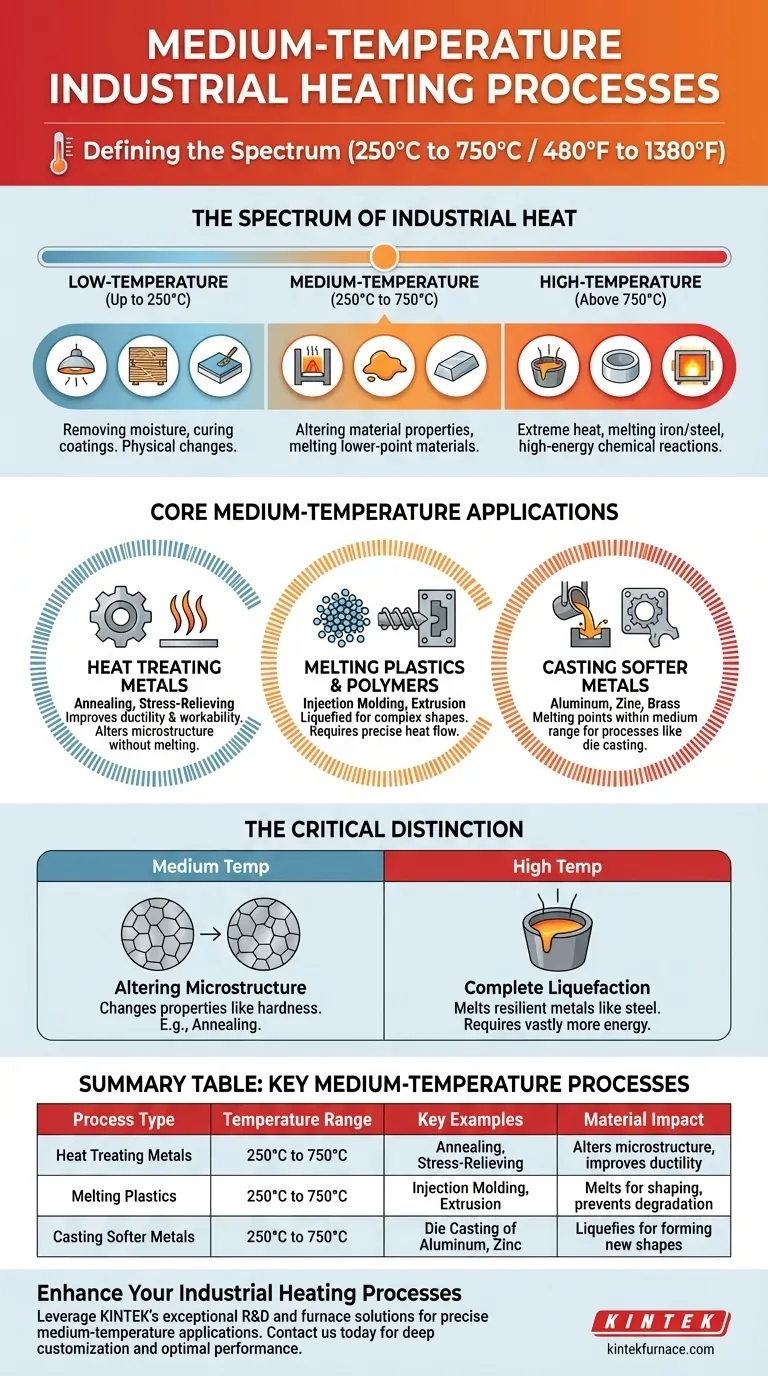

Das Spektrum industrieller Hitze

Industrielle Erwärmung ist kein einzelnes Konzept, sondern ein Spektrum. Prozesse werden nach der Temperatur kategorisiert, die erforderlich ist, um eine gewünschte Umwandlung in einem Material zu erreichen.

Prozesse bei niedrigen Temperaturen (bis zu 250°C)

Diese Prozesse beinhalten typischerweise das Entfernen von Feuchtigkeit oder das Aushärten von Beschichtungen. Häufige Beispiele sind das Trocknen von Schnittholz, das Aushärten von Farbe und die Zubereitung von Lebensmitteln. Das Ziel ist eine physikalische, keine strukturelle Veränderung.

Prozesse bei mittleren Temperaturen (250°C bis 750°C)

Dies ist der Bereich, in dem die Grundeigenschaften eines Materials verändert werden können. Die Hitze ist intensiv genug, um die Kristallstruktur von Metallen zu verändern oder Polymere und weiche Metalle zu schmelzen, was den Fokus dieser Diskussion bildet.

Prozesse bei hohen Temperaturen (über 750°C)

Dieser Bereich, der für die energieintensivsten Aufgaben reserviert ist, umfasst das Schmelzen und Gießen von Eisen und Stahl, die Herstellung fortschrittlicher Materialien wie Keramiken und die Ermöglichung spezifischer chemischer Reaktionen, die nur bei extremer Hitze ablaufen.

Kernanwendungen bei mittleren Temperaturen erklärt

Die für Arbeiten bei mittleren Temperaturen genannten Beispiele fallen in zwei Hauptkategorien: die Modifizierung vorhandener Feststoffe oder die Herstellung neuer Formen aus Materialien mit niedrigeren Schmelzpunkten.

Wärmebehandlung von Metallen

Glühen und Spannungsarmglühen sind entscheidende Prozesse, die die Verarbeitbarkeit und Haltbarkeit eines Metalls verbessern. Anstatt das Metall zu schmelzen, werden sie auf eine präzise Temperatur erhitzt, um innere Spannungen abzubauen, die während der Herstellung entstanden sind, wodurch das Material weicher und weniger spröde wird. Dies ist eine klassische Anwendung bei mittleren Temperaturen.

Schmelzen von Kunststoffen und Polymeren

Die meisten Industrie-Kunststoffe schmelzen gut im Bereich von 250°C bis 750°C. Dies ermöglicht es, sie für das Spritzgießen, Extrudieren oder Gießen in komplexe Formen zu verflüssigen. Der Prozess erfordert genügend Hitze, um sicherzustellen, dass das Material richtig fließt, aber nicht so viel, dass das Polymer degradiert.

Gießen weicherer Metalle

Während Stahl hohe Temperaturen zum Schmelzen benötigt, benötigen viele andere gängige Metalle dies nicht. Aluminium, Zink und bestimmte Messinglegierungen haben Schmelzpunkte, die direkt in den Bereich der mittleren Temperaturen fallen, was sie ideal für Gießprozesse wie Druckguss macht, ohne dass Hochtemperaturöfen erforderlich sind.

Der entscheidende Unterschied: Mittel vs. Hochtemperatur

Die Grenze zwischen Arbeiten bei mittleren und hohen Temperaturen kann verschwommen erscheinen, da Begriffe wie „Wärmebehandlung“ und „Gießen“ in beiden Bereichen verwendet werden. Der Hauptunterschied liegt im Material und dem beabsichtigten Ergebnis.

Veränderung einer Mikrostruktur vs. vollständige Verflüssigung

Die Wärmebehandlung bei mittleren Temperaturen, wie das Glühen, verändert die innere Kornstruktur eines Metalls, um seine Eigenschaften zu ändern. Die Wärmebehandlung bei hohen Temperaturen kann dasselbe tun, jedoch auf extremeren Niveaus, während das Gießen bei hohen Temperaturen die vollständige Verflüssigung widerstandsfähiger Metalle wie Eisen und Stahl beinhaltet.

Die Rolle des Materials

Die Klassifizierung hängt vollständig von den Eigenschaften des Materials ab. Zum Beispiel ist das Gießen von Zink (Schmelzpunkt 420°C) ein Prozess bei mittlerer Temperatur. Im Gegensatz dazu ist das Gießen von Stahl (Schmelzpunkt ~1370°C) eindeutig ein Prozess bei hoher Temperatur. Die Aktion ist dieselbe, aber die erforderliche Energie ist sehr unterschiedlich.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Richtlinien, um Ihre industriellen Erwärmungsanforderungen korrekt einzustufen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Duktilität von Metallen zu verbessern, ohne sie zu schmelzen: Sie arbeiten im Bereich der mittleren Temperaturen mit Prozessen wie Glühen oder Spannungsarmglühen.

- Wenn Ihr Hauptaugenmerk auf der Formgebung von Teilen aus Kunststoffen oder Aluminium liegt: Ihre Form- oder Gießvorgänge fallen genau in den Bereich der mittleren Temperaturen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Stahl oder der Herstellung von Keramiken liegt: Sie sind in die Kategorie der hohen Temperaturen übergegangen, die andere Ausrüstung und Sicherheitsprotokolle erfordert.

Zu wissen, wo Ihr Prozess im thermischen Spektrum einzuordnen ist, ist der grundlegende Schritt zur Erzielung präziser Materialkontrolle und betrieblicher Effizienz.

Zusammenfassungstabelle:

| Prozesstyp | Temperaturbereich | Wichtige Beispiele | Auswirkung auf das Material |

|---|---|---|---|

| Wärmebehandlung von Metallen | 250°C bis 750°C | Glühen, Spannungsarmglühen | Verändert die Mikrostruktur, verbessert die Duktilität |

| Schmelzen von Kunststoffen | 250°C bis 750°C | Spritzgießen, Extrudieren | Schmilzt zum Formen, verhindert Zersetzung |

| Gießen weicherer Metalle | 250°C bis 750°C | Druckguss von Aluminium, Zink | Wird verflüssigt, um neue Formen zu bilden |

Bereit, Ihre industriellen Erwärmungsprozesse zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken tiefgehenden Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Metalle wärmebehandeln, Kunststoffe schmelzen oder weichere Metalle gießen – unsere Expertise gewährleistet optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und den Erfolg Ihrer Betriebe vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen