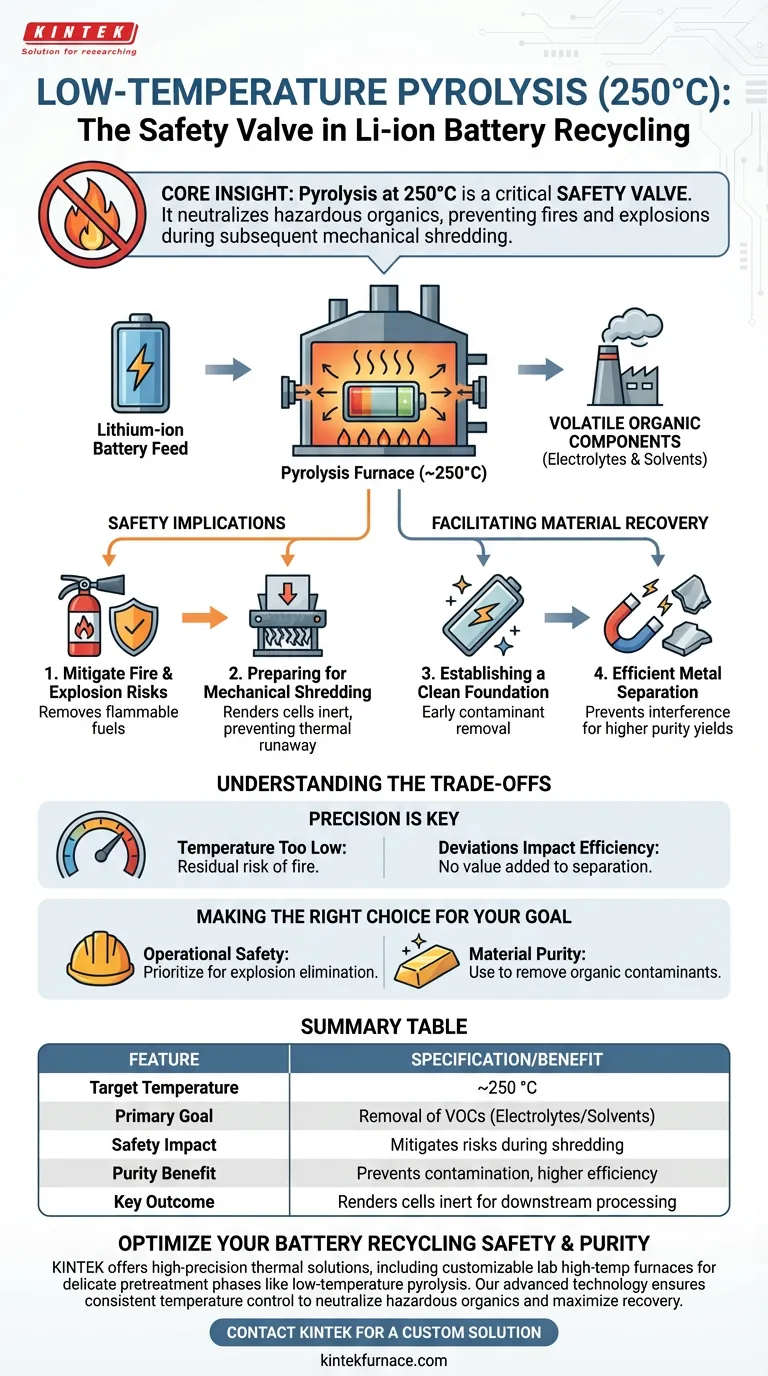

Die Hauptfunktion der Niedertemperatur-Pyrolyse bei etwa 250 °C ist die gezielte Entfernung flüchtiger organischer Bestandteile, insbesondere Elektrolyte und Lösungsmittel. Durch die Anwendung kontrollierter industrieller Hitze bei dieser spezifischen Temperatur werden gefährliche Materialien neutralisiert, bevor die Batterien einer physikalischen Verarbeitung unterzogen werden. Dieser Schritt ist eine Voraussetzung für die Gewährleistung der Sicherheit und Effizienz der gesamten Recyclingkette.

Kernbotschaft: Die Pyrolyse bei 250 °C fungiert als kritisches Sicherheitsventil im Recyclingprozess; sie eliminiert die Brennstoffquelle für potenzielle Brände (Organika), um sicherzustellen, dass das anschließende mechanische Zerkleinern keine Explosionen auslöst.

Die Mechanik der organischen Entfernung

Gezielte Entfernung flüchtiger Bestandteile

Der spezifische Temperatursollwert von etwa 250 °C wird gewählt, um die chemischen Eigenschaften der internen Komponenten der Batterie zu berücksichtigen.

Bei dieser Temperatur zielt der Prozess effektiv auf organische Substanzen ab, insbesondere auf die flüssigen Elektrolyte und Lösungsmittel, die in Lithium-Ionen-Zellen verwendet werden, und verdampft diese.

Nutzung industrieller Erwärmung

Der Prozess stützt sich auf spezielle industrielle Heizgeräte, um eine konsistente thermische Umgebung aufrechtzuerhalten.

Die Aufrechterhaltung dieser Temperaturstabilität ist entscheidend, um die vollständige Entfernung dieser organischen Stoffe zu gewährleisten, ohne unerwünschte Reaktionen in anderen Batteriematerialien auszulösen.

Sicherheitsimplikationen für die nachgeschaltete Verarbeitung

Risikominderung bei Brand und Explosion

Der unmittelbarste operative Vorteil dieses Pyrolyseschritts ist eine drastische Reduzierung der Sicherheitsrisiken.

Lithium-Ionen-Batterien enthalten brennbare Komponenten, die sich entzünden können, wenn sie physisch beschädigt werden. Durch die thermische Entfernung dieser Brennstoffe wird das Risiko von Bränden und Explosionen erheblich minimiert.

Vorbereitung auf das mechanische Zerkleinern

Sobald die organischen Stoffe entfernt sind, sind die Batteriezellen inert und sicher für die mechanische Verarbeitung.

Dies ermöglicht es den nachfolgenden Zerkleinerungsmaschinen, ohne die Gefahr von thermischem Durchgehen zu arbeiten, was andernfalls geschehen würde, wenn noch Elektrolyte vorhanden wären.

Erleichterung der Materialrückgewinnung

Schaffung einer sauberen Grundlage

Über die Sicherheit hinaus spielt diese Vorbehandlungsphase eine entscheidende Rolle für die Qualität des Endergebnisses.

Durch das frühe Entfernen organischer Verunreinigungen schafft der Prozess eine saubere Grundlage für den Rest der Recyclinglinie.

Effiziente Metalltrennung

Die Entfernung von Lösungsmitteln und Elektrolyten verhindert, dass diese klebrigen oder flüssigen Substanzen die physikalische Trennung beeinträchtigen.

Dies stellt sicher, dass die Trennung wertvoller Metalle in späteren Phasen weitaus effizienter ist und Ergebnisse mit höherer Reinheit liefert.

Verständnis der Kompromisse

Die Notwendigkeit präziser Temperatureinstellungen

Obwohl dieser Prozess äußerst effektiv ist, hängt er stark von der Aufrechterhaltung der spezifischen Temperatur von 250 °C ab.

Wenn die Temperatur zu niedrig ist, können organische Bestandteile verbleiben, was ein Restrisiko für Brände während des Zerkleinerns birgt. Umgekehrt können Abweichungen im Prozess die Energieeffizienz beeinträchtigen, ohne der Trennungslogik einen Mehrwert hinzuzufügen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Recyclinglinie zu maximieren, überlegen Sie, wie dieser Schritt mit Ihren operativen Prioritäten übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie diesen Pyrolyseschritt, um Explosionsgefahren zu beseitigen, bevor irgendein mechanisches Quetschen oder Zerkleinern beginnt.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Nutzen Sie diese thermische Behandlung, um organische Verunreinigungen zu entfernen, die sonst die Trennung hochwertiger Metalle erschweren würden.

Die erfolgreiche Wiederverwertung von Lithium-Ionen-Batterien beruht auf dieser thermischen Vorbehandlung, um ein gefährliches Gerät in eine sichere, trennbare Ressource zu verwandeln.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation/Nutzen |

|---|---|

| Zieltemperatur | Etwa 250 °C |

| Hauptziel | Entfernung flüchtiger organischer Verbindungen (Elektrolyte/Lösungsmittel) |

| Sicherheitsauswirkung | Mindert Brand- und Explosionsrisiken beim mechanischen Zerkleinern |

| Reinheitsvorteil | Verhindert Verunreinigungen für eine effizientere Metalltrennung |

| Wichtigstes Ergebnis | Macht Batteriezellen für die nachgeschaltete Verarbeitung inert |

Optimieren Sie die Sicherheit und Reinheit Ihrer Batterierecyclierung

Möchten Sie die Sicherheit und Effizienz Ihrer Lithium-Ionen-Batterierecycling-Betriebe verbessern? Gestützt auf fundierte F&E und Fertigung bietet KINTEKKE hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – einschließlich anpassbarer Hochtemperatur-Laböfen, die speziell für empfindliche Vorbehandlungsphasen wie die Niedertemperatur-Pyrolyse entwickelt wurden. Unsere thermischen Lösungen gewährleisten die konsistente Temperaturkontrolle, die erforderlich ist, um gefährliche organische Stoffe zu neutralisieren und die Materialrückgewinnung zu maximieren.

Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Verarbeitungsanforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Recyclinglinie transformieren kann.

Kontaktieren Sie uns für eine individuelle Lösung

Visuelle Anleitung

Referenzen

- Vladimír Marcinov, Zita Takáčová. Overview of Recycling Techniques for Lithium-Ion Batteries. DOI: 10.15255/kui.2023.030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum wird ein elektrischer Umlufttrockenschrank für die CRP-Mikrostrukturanalyse benötigt? Gewährleistung der Datengenauigkeit durch ordnungsgemäße Trocknung

- Wie unterstützt ein Autoklav die Modifizierung von Biokohlenstoff mit Kobaltoxid? Hochleistungs-Nanokomposite freischalten

- Warum müssen Ru/GNK-Katalysatoren vakuumgetrocknet werden? Sorgen Sie für Spitzenleistung durch sichere Desorption

- Was ist der Zweck des Ausglühens des Saphirsubstrats bei 980 °C mit Cr? Erzielung eines unidirektionalen Cr2S3-Wachstums

- Welchen Zweck hat das Sintern in der Materialwissenschaft? Um Pulver in dichte, hochfeste Bauteile umzuwandeln

- Was sind die Ausrüstungsanforderungen für THM im Vergleich zu Bridgman? Erreichen Sie ultra-stabile CZT-Kristallzüchtung

- Wie werden Labortrockenschränke und Analysenwaagen zur Bestimmung des Feuchtigkeitsgehalts von Bananenpulver verwendet? Leitfaden zur Präzisionsprüfung

- Was ist die Funktion eines gasphasen-katalytischen Reaktionssystems? Bewerten Sie Kohlenstoff-Metall-Nanokomposite mit Präzision