Der primäre Ausrüstungsunterschied bei der Traveling Heater Method (THM) ist die Anforderung an ein extrem stabiles Temperaturregelsystem mit mehreren Zonen. Im Gegensatz zur Bridgman-Methode, die sich auf die gerichtete Erstarrung einer Schmelze konzentriert, muss die THM-Ausrüstung eine zentrale, tellurreiche Lösungsmittelzone präzise aufrechterhalten und gleichzeitig spezifisch niedrigere thermische Gradienten an den Kristallgrenzflächen steuern.

Die Komplexität der THM-Ausrüstung ist notwendig, um kontinuierliche Auflösung und Ausfällung zu unterstützen. Dieses präzise Wärmemanagement ermöglicht das Wachstum von Cadmium-Zink-Tellurid (CZT)-Einkristallen mit großem Volumen und überlegener Gleichmäßigkeit und geringerer Defektdichte im Vergleich zu Standard-Schmelzverfahren.

Die entscheidende Rolle der Temperaturregelung mit mehreren Zonen

Um die Ausrüstungsanforderungen zu verstehen, muss man die Funktion betrachten, die die Hardware erfüllen muss. THM ist eine Lösungszüchtungstechnik, keine einfache Schmelztechnik.

Aufrechterhaltung der Lösungsmittelzone

Die Kernanforderung der THM-Hardware ist die Fähigkeit, eine spezifische zentrale Schmelzzone zu erzeugen und aufrechtzuerhalten.

Laut den technischen Daten ist diese Zone tellurreich. Die Ausrüstung muss diese Zone bei konstanter Temperatur halten, damit sie als stabiles Lösungsmittel für das polykristalline Ausgangsmaterial dient.

Präzises Gradientenmanagement

Über die zentrale Zone hinaus muss der Ofen das Temperaturprofil an den Grenzen steuern.

Das System muss an beiden Enden des Heizelements niedrigere Temperaturgradienten aufrechterhalten. Dies steht im Gegensatz zu Methoden, die möglicherweise steilere Gradienten verwenden, um die Kristallisation zu erzwingen.

Stabilität ist entscheidend

Die Referenz betont, dass das Steuerungssystem "extrem stabil" sein muss.

Temperaturschwankungen können den Auflösungs- und Ausfällungsprozess stören. Hochpräzise Regler sind unerlässlich, um sicherzustellen, dass die Grenzfläche während des gesamten Wachstumszyklus konsistent bleibt.

Vergleich mit der Bridgman-Methode

Während die Bridgman-Methode im Allgemeinen einen Ofen mit einem Temperaturgradienten verwendet, um eine Flüssig-Fest-Grenzfläche zu bewegen, schafft die THM-Ausrüstung eine andere Umgebung.

Kontinuierliche Auflösung und Ausfällung

Die Bridgman-Ausrüstung ist für die Erstarrung einer stöchiometrischen Schmelze ausgelegt. Die THM-Ausrüstung hingegen ist für einen kontinuierlichen Zyklus konzipiert.

Die Hardware ermöglicht es den gelösten Stoffen, sich an der oberen Grenzfläche der Lösungsmittelzone aufzulösen und an der unteren auszufällen. Dies erfordert eine bewegliche Heizung (oder eine bewegliche Ampulle), die es der Lösungsmittelzone ermöglicht, das Material zu durchlaufen.

Kontrolle der Defektdichte

Das ultimative Ziel der THM-Ausrüstungskonfiguration ist Qualität vor Geschwindigkeit.

Durch die Aufrechterhaltung einer ausgeprägten Lösungsmittelzone erleichtert die Ausrüstung das Wachstum von Kristallen mit höherer Gleichmäßigkeit. Diese Konfiguration zielt speziell auf die Reduzierung der Defektdichte ab, eine häufige Herausforderung bei Bridgman-gewachsenem CZT.

Verständnis der Kompromisse

Während THM eine überlegene Kristallqualität bietet, führen die Ausrüstungsanforderungen zu spezifischen Herausforderungen, die gegen den einfacheren Bridgman-Ansatz abgewogen werden müssen.

Erhöhte Komplexität

Die Notwendigkeit einer Mehrzonenregelung erhöht die Komplexität des Ofendesigns erheblich. Die Kalibrierung mehrerer Zonen zur Aufrechterhaltung einer präzisen, beweglichen Lösungsmittelzone ist technisch anspruchsvoller als die Einrichtung eines statischen Gradienten.

Empfindlichkeit gegenüber Schwankungen

Da der Prozess auf Auflösung und Ausfällung in einer engen Zone beruht, ist die Ausrüstung weniger fehlerverzeihend. Jede Instabilität in der Stromversorgung oder der thermischen Regelung kann zu Einschlüssen oder strukturellen Defekten im Endkristall führen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen THM- und Bridgman-Ausrüstung hängt oft von den erforderlichen Spezifikationen des endgültigen CZT-Materials ab.

- Wenn Ihr Hauptaugenmerk auf Kristallgleichmäßigkeit liegt: THM-Ausrüstung ist unerlässlich, da die stabile Mehrzonenregelung die Entmischung minimiert und konsistente Materialeigenschaften gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten liegt: Der THM-Prozess ist überlegen und bietet die präzise thermische Umgebung, die erforderlich ist, um eine geringe Defektdichte in großvolumigen Einkristallen zu erreichen.

Der Erfolg bei der CZT-Herstellung mittels THM hängt vollständig von der Präzision und Stabilität Ihrer thermischen Regelungsarchitektur ab.

Zusammenfassungstabelle:

| Merkmal | Traveling Heater Method (THM) | Bridgman-Methode |

|---|---|---|

| Kernmechanismus | Kontinuierliche Auflösung/Ausfällung | Gerichtete Erstarrung der Schmelze |

| Temperaturregelung | Mehrzonen, extrem stabile Lösungsmittelzone | Statischer oder beweglicher Temperaturgradient |

| Temperaturgradient | Niedrigere Gradienten an den Grenzflächen | Typischerweise steilere Gradienten |

| Kristallqualität | Überlegene Gleichmäßigkeit, geringere Defektdichte | Höheres Risiko von Entmischung/Defekten |

| Konstruktionskomplexität | Hoch (präzise bewegliche Lösungsmittelzone) | Mittel (gerichtete Erstarrung) |

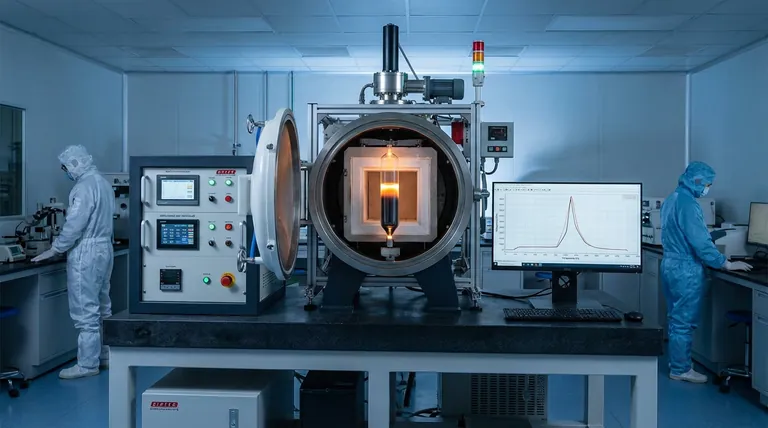

Optimieren Sie Ihre Kristallzüchtung mit KINTEK Precision

Die Hochleistungs-CZT-Produktion erfordert unübertroffene thermische Stabilität. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumofensysteme, die für die präzise Mehrzonenregelung entwickelt wurden, die für THM-Prozesse erforderlich ist.

Ob Sie Standard-Laborgeräte oder einen anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre spezifischen Forschungsanforderungen zugeschnitten ist, unser Team liefert die notwendige Hardware, um eine überlegene Materialgleichmäßigkeit zu erzielen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre technischen Anforderungen zu besprechen.

Referenzen

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Durchlaufofen? Die Lösung mit hohem Volumen für effiziente thermische Prozesse

- Was ist der Zweck der 0,5 cm Tunnelstruktur beim Sintern von LLZO? Erzielung einer überlegenen strukturellen Uniformität

- Was sind die Vorteile von PVD? Erzielen Sie leistungsstarke, dauerhafte Beschichtungen

- Warum ist das Hochtemperaturtrocknen von NaCl-Partikeln notwendig? Verhindert Defekte in Aluminiumschäumen und gewährleistet Integrität

- Was ist die spezifische Funktion von Labor-Elektroheizgeräten bei der Festkörper-Wasserstoffspeicherung? Optimieren Sie das Wärmemanagement

- Was ist die Funktion eines Labor-Kryofurnace bei Co3O2BO3-Experimenten? Präzise Kontrolle von Phasenübergängen

- Welche Rolle spielt ein Pyrolyseofen bei der Herstellung von Graphen-Nanoschichten? Meisterhafte Umwandlung von Kunststoff mit hohem Wert

- Warum gilt das Ausheilen als Kernprozess bei der Herstellung von Perowskit-Solarzellen? Spitzenwirkungsgrad freischalten