Die Hauptvorteile der physikalischen Gasphasenabscheidung (PVD) sind ihre Fähigkeit, außergewöhnlich reine, dauerhafte und gleichmäßige Beschichtungen in einem umweltfreundlichen Verfahren herzustellen. Diese vakuumbasierte Technik bietet eine im Vergleich zu vielen anderen Methoden überlegene Haftung, was sie zu einer idealen Wahl für die Aufbringung von Hochleistungs-Metall- und dielektrischen Filmen auf eine Vielzahl von Substraten macht.

PVD ist nicht nur eine Beschichtungsmethode; es ist ein Präzisions-Engineering-Verfahren. Es excelled in Anwendungen, bei denen Leistung nicht verhandelbar ist, und ermöglicht die Abscheidung extrem dichter und gut haftender Filme auf atomarer Ebene, die mit herkömmlichen "nassen" chemischen Prozessen nicht zu erreichen sind.

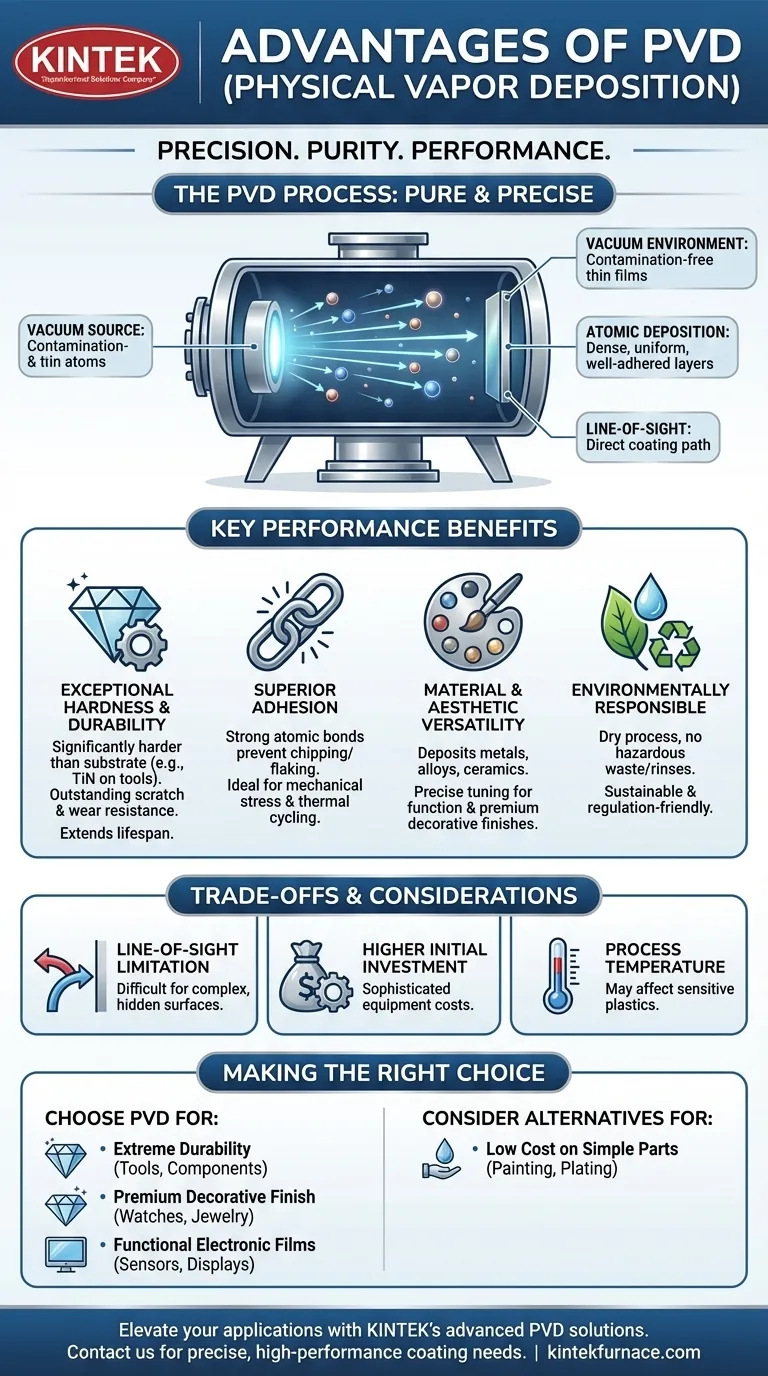

Die Grundlage: Ein Prozess, der auf Reinheit und Präzision ausgelegt ist

Die physikalische Gasphasenabscheidung unterscheidet sich grundlegend vom Lackieren oder Galvanisieren. Der gesamte Prozess findet in einer Hochvakuumkammer statt, die die Quelle ihrer Hauptvorteile ist.

Die Vakuumumgebung: Reinheit durch Design

Die Vakuumkammer wird vor Beginn des Beschichtungsprozesses von Luft und anderen reaktiven Gasen evakuiert. Dies stellt sicher, dass das Beschichtungsmaterial – das aus einer festen Quelle verdampft wird – mit praktisch keiner Kontamination zum Substrat gelangt.

Das Ergebnis ist eine dünne Schicht von außergewöhnlich hoher Reinheit, frei von Oxiden und Verunreinigungen, die andere Methoden beeinträchtigen und die Leistung kompromittieren können.

Abscheidung auf atomarer Ebene: Aufbau eines perfekten Films

Im Vakuum bewegt sich das verdampfte Material geradlinig und kondensiert Atom für Atom auf dem Substrat. Diese Sichtlinienabscheidung baut einen unglaublich dichten, gleichmäßigen und haftenden Film auf.

Dieser sorgfältige Schichtungsprozess verleiht PVD-Beschichtungen ihre charakteristischen Leistungsmerkmale.

Erläuterung der wichtigsten Leistungsvorteile

Die einzigartige Natur des PVD-Verfahrens führt direkt zu spürbaren Vorteilen in verschiedenen Branchen, von Schneidwerkzeugen bis hin zu Luxusuhren.

Außergewöhnliche Härte und Haltbarkeit

PVD ist bekannt dafür, Beschichtungen herzustellen, die deutlich härter sind als das Substratmaterial selbst. Zum Beispiel erhöhen Titannitrid (TiN)-Beschichtungen, die auf Schneidwerkzeuge aufgebracht werden, deren Lebensdauer und Leistung dramatisch.

Diese Härte führt direkt zu einer hervorragenden Kratz- und Verschleißfestigkeit, was sie ideal für Anwendungen mit hohem Kontakt und starkem Verschleiß macht.

Überlegene Haftung

Die hochenergetischen Partikel, die während des PVD-Prozesses entstehen, dringen in die Oberfläche des Substrats ein und bilden eine extrem starke atomare Bindung. Dies verhindert, dass die Beschichtung abplatzt, abblättert oder sich löst.

Dieses Maß an Haftung ist entscheidend für Komponenten, die mechanischen Belastungen, thermischen Zyklen oder rauen Umgebungen ausgesetzt sind.

Material- und ästhetische Vielseitigkeit

PVD kann eine Vielzahl von Materialien abscheiden, darunter Metalle, Legierungen und Keramiken (Dielektrika). Dies ermöglicht eine präzise Anpassung der funktionellen Eigenschaften einer Beschichtung, wie z.B. ihrer Farbe, Leitfähigkeit oder Korrosionsbeständigkeit.

Diese Vielseitigkeit macht es zu einer bevorzugten Wahl für dekorative Oberflächen bei Konsumgütern, da es lebendige, langlebige Farben bietet, die wesentlich haltbarer sind als herkömmliche Beschichtungen.

Eine umweltbewusste Wahl

PVD ist ein "trockener" und sauberer physikalischer Prozess. Im Gegensatz zu nasschemischen Prozessen wie dem Galvanisieren entstehen keine gefährlichen chemischen Abfälle, Spülmittel oder Schlämme.

Dieser minimale ökologische Fußabdruck macht PVD zu einer nachhaltigeren und regulierungsfreundlicheren Technologie für die moderne Fertigung.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist PVD nicht die universelle Lösung für jeden Beschichtungsbedarf. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Die Sichtlinienbeschränkung

Da sich das verdampfte Material geradlinig bewegt, ist PVD nicht gut geeignet, um komplexe Innengeometrien oder die verborgenen Oberflächen komplizierter Teile zu beschichten. Die Beschichtung kann nur auf Oberflächen entstehen, die eine direkte Sichtlinie zur Quellmaterial haben.

Höhere Anfangsinvestition

PVD-Systeme sind hochentwickelte Geräte, die eine erhebliche Kapitalinvestition erfordern. Die Maschinen und die Notwendigkeit einer kontrollierten Vakuumumgebung machen die Vorabkosten höher als bei herkömmlichen Beschichtungsanlagen.

Prozesstemperatur

Obwohl im Vergleich zu einigen Alternativen wie der chemischen Gasphasenabscheidung (CVD) als "Niedertemperaturprozess" betrachtet, kann PVD immer noch bei Temperaturen betrieben werden, die für bestimmte empfindliche Kunststoffe oder Materialien mit niedrigem Schmelzpunkt ungeeignet sein können.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob PVD die richtige Technologie ist, müssen Sie deren Vorteile mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Leistung liegt: PVD ist der Industriestandard für die Herstellung harter, verschleißfester Beschichtungen auf Schneidwerkzeugen, Formen und hochbelasteten mechanischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dekorativen Oberfläche liegt: PVD bietet eine langlebige, lebendige und haltbare Oberfläche, die herkömmlichen Beschichtungen für Artikel wie Uhren, Schmuck und Architekturbeschläge überlegen ist.

- Wenn Ihr Hauptaugenmerk auf funktionellen elektronischen Filmen liegt: Die Präzision und Reinheit von PVD sind entscheidend für die Herstellung dünner leitfähiger oder dielektrischer Schichten, die in Halbleitern, Displays und Sensoren benötigt werden.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten bei einem einfachen Teil liegt: Sie sollten einfachere Methoden wie Lackieren oder Galvanisieren in Betracht ziehen, da die Kosten und die Komplexität von PVD möglicherweise unnötig sind.

Letztendlich ist die Wahl von PVD eine Investition in unübertroffene Präzision, Haltbarkeit und Qualität für Ihre anspruchsvollsten Anwendungen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Reinheit | Vakuumumgebung verhindert Kontamination und sorgt für reine Beschichtungen. |

| Haltbarkeit | Erzeugt harte, kratzfeste Filme für lang anhaltende Leistung. |

| Überlegene Haftung | Starke atomare Bindungen verhindern Abplatzen und Abblättern. |

| Materialvielseitigkeit | Abscheidung von Metallen, Legierungen und Keramiken für vielfältige Anwendungen. |

| Umweltfreundlich | Trockenprozess ohne gefährliche Abfälle, unterstützt Nachhaltigkeit. |

Verbessern Sie Ihre Anwendungen mit den fortschrittlichen PVD-Lösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore und Industrien mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen Beschichtungsanforderungen und verbessern Haltbarkeit, Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung