Im Kern ist ein Durchlaufofen ein industrielles Heizsystem, das für die Massenproduktion konzipiert ist. Im Gegensatz zu einem traditionellen Chargenofen, bei dem Teile in statischen Gruppen beladen und entladen werden, verwendet ein Durchlaufofen ein Förderband-, Band- oder Rotationssystem, um Produkte unterbrechungsfrei durch eine beheizte Kammer für eine schnelle und konsistente thermische Verarbeitung zu bewegen.

Der grundlegende Kompromiss bei einem Durchlaufofen besteht darin, höhere Anfangskosten und Komplexität gegen unübertroffene Effizienz, Konsistenz und Kosteneffizienz in mittel- bis hochvolumigen Produktionsumgebungen einzutauschen.

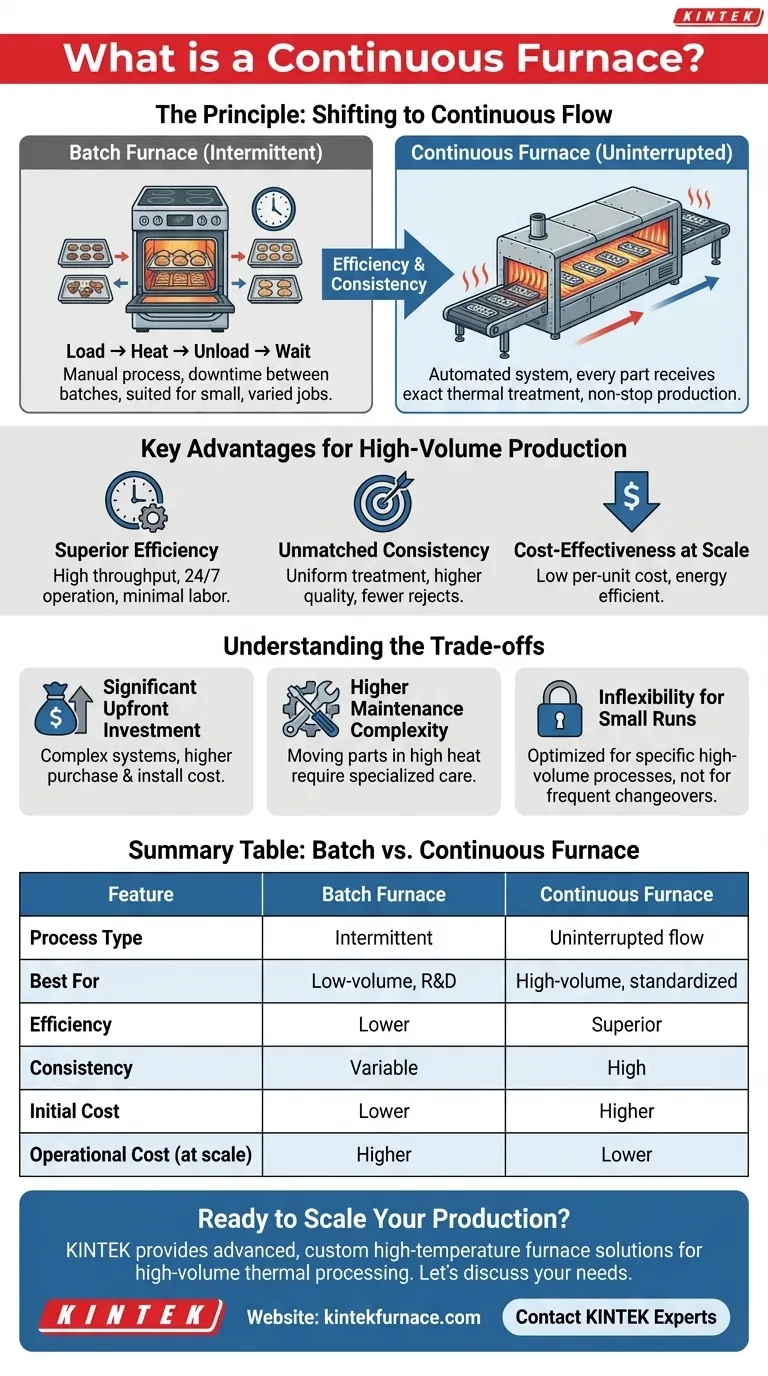

Das Prinzip: Der Übergang von Chargen zu einem kontinuierlichen Fluss

Der Hauptunterschied zwischen Industrieöfen liegt in der Art und Weise, wie sie Material handhaben. Ein Durchlaufofen stellt eine Verschiebung der Fertigungsphilosophie von der intermittierenden Verarbeitung hin zu einem konstanten, automatisierten Fluss dar.

Die Analogie zum Chargenofen

Stellen Sie sich einen Haushaltsbackofen als Chargenofen vor. Sie legen eine Backform mit Gegenständen hinein, heizen sie für eine bestimmte Zeit, nehmen die Form heraus und laden dann die nächste. Dieser Vorgang ist manuell, hat Ausfallzeiten zwischen den Chargen und eignet sich am besten für kleine, vielfältige Aufträge.

Das Durchlaufofen-Modell

Stellen Sie sich nun einen kommerziellen Pizzaofen mit einem Förderband vor. Sie legen ungebackene Pizzen an einem Ende hinein, und sie durchlaufen den Ofen, um perfekt gebacken am anderen Ende herauszukommen. Dies ist das Prinzip eines Durchlaufofens – ein automatisiertes System, das sicherstellt, dass jedes einzelne Teil in einer unterbrechungsfreien Produktionslinie exakt die gleiche thermische Behandlung erhält.

Hauptvorteile eines Durchlaufsystems

Die Konstruktion eines Durchlaufofens bietet spezifische, starke Vorteile für Hersteller, die im großen Maßstab arbeiten. Diese Vorteile sind die Haupttreiber für seine Einführung.

Überlegene Produktionseffizienz

Durch den Wegfall der manuellen Lade- und Entladevorgänge der Chargenverarbeitung steigert ein Durchlaufofen den Durchsatz dramatisch. Das System ist für den 24/7-Betrieb mit minimalem Arbeitsaufwand ausgelegt und bildet das Rückgrat vieler Produktionslinien mit hohem Volumen.

Unübertroffene Prozesskonsistenz

Da jedes Teil denselben Weg mit derselben Geschwindigkeit durch präzise kontrollierte Temperaturzonen zurücklegt, wird die Prozessvarianz nahezu eliminiert. Dies führt zu höherer Produktqualität, weniger Ausschuss und vorhersehbareren Ergebnissen für Prozesse wie Aushärten, Trocknen oder Wärmebehandlung.

Kosteneffizienz im großen Maßstab

Obwohl die Anfangsinvestition erheblich ist, sind die Verarbeitungskosten pro Einheit in einer Umgebung mit hohem Volumen extrem niedrig. Die Energieeffizienz ist oft besser als bei einem Chargenofen (der nach dem Öffnen neu aufgeheizt werden muss), und der reduzierte Arbeitsaufwand führt zu erheblichen langfristigen Einsparungen.

Die Kompromisse verstehen

Ein Durchlaufofen ist ein spezialisiertes Gerät, keine universelle Lösung. Seine Vorteile gehen mit klaren und wichtigen Einschränkungen einher, die berücksichtigt werden müssen.

Erhebliche Vorabinvestition

Durchlauföfen sind komplexe Systeme mit integrierter Materialhandhabung, was sie in der Anschaffung und Installation deutlich teurer macht als Chargenöfen vergleichbarer Kapazität.

Höhere Wartungskomplexität

Das Vorhandensein von beweglichen Teilen – Förderbändern, Bändern und Antriebssystemen –, die in einer Hochtemperaturumgebung arbeiten, führt zu mehr potenziellen Fehlerquellen. Die Wartung erfordert spezialisiertes Wissen und einen strengen Vorsorgeplan, um die Zuverlässigkeit zu gewährleisten.

Inflexibilität bei kleinen Läufen

Diese Öfen sind für einen bestimmten Prozess und Produkttyp optimiert. Sie eignen sich nicht für die Fertigung mit geringem Volumen und hoher Mischung, bei der häufige Umrüstungen alle Effizienzvorteile zunichtemachen würden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Investition in einen Durchlaufofen hängt vollständig von Ihren Produktionszielen und Ihrem Betriebsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf der serienmäßigen Massenproduktion liegt: Ein Durchlaufofen ist die definitive Wahl, um maximale Effizienz und Prozesskontrolle zu erreichen.

- Wenn Ihr Hauptaugenmerk auf F&E, kundenspezifischen Arbeiten oder der Fertigung kleiner Stückzahlen liegt: Ein flexiblerer und kostengünstigerer Chargenofen ist das geeignetere Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Skalierung von mittlerem auf hohes Volumen liegt: Ein Durchlaufofen stellt eine strategische Investition dar, die erhebliche Kosteneinsparungen und Produktionskapazitäten freisetzen kann.

Die Wahl der richtigen thermischen Prozesstechnologie besteht darin, die Fähigkeiten der Ausrüstung an Ihre spezifische Fertigungsstrategie anzupassen.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Prozesstyp | Intermittierend (laden, heizen, entladen) | Unterbrechungsfreier Fluss (Förderband/Band) |

| Am besten geeignet für | Geringes Volumen, F&E, vielfältige Aufträge | Massenproduktion, standardisierte Fertigung |

| Effizienz | Geringer (Ausfallzeiten zwischen Chargen) | Überlegen (24/7-Betrieb) |

| Konsistenz | Variabel (Unterschiede von Charge zu Charge) | Hoch (gleichmäßige Behandlung für jedes Teil) |

| Anfangskosten | Niedriger | Höher |

| Betriebskosten | Höher pro Einheit im großen Maßstab | Niedriger pro Einheit im großen Maßstab |

Bereit, Ihre Produktion mit einer Hochtemperatur-Ofenlösung zu skalieren?

Wenn Ihr Ziel darin besteht, eine volumenstarke, konsistente thermische Verarbeitung mit maximaler Effizienz zu erreichen, ist die richtige Ofentechnologie entscheidend. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche, kundenspezifische Hochtemperatur-Ofenlösungen für vielfältige Labor- und Industrieanforderungen bereitzustellen.

Unsere Produktlinie umfasst:

- Durchlauföfen für Produktionslinien mit hohem Durchsatz

- Muffel-, Rohr- und Drehrohrofen

- Vakuum- und Atmosphärenöfen

- CVD/PECVD-Systeme

Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen Produktionsanforderungen präzise erfüllen können, unabhängig davon, ob Sie von mittlerem auf hohes Volumen skalieren oder einen bestehenden Prozess optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Durchlaufofen Ihre Fertigungseffizienz und Konsistenz verändern kann.

Kontaktieren Sie unsere Experten →

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes