Das Vakuumtrocknen von Ru/GNK-Katalysatoren ist ein entscheidender Vorbereitungsschritt, um Restfeuchtigkeit und Lösungsmittel zu entfernen und gleichzeitig die strukturelle Integrität des Katalysators zu erhalten. Durch die Anwendung eines Vakuums bei 60 °C können Forscher die inneren Poren des Katalysators effektiv freimachen, ohne das Material der schädlichen thermischen Belastung auszusetzen, die mit der atmosphärischen Hochtemperaturtrocknung verbunden ist.

Die Vakuumtrocknung schützt den "wie vorbereiteten" Zustand des Katalysators, indem sie die Siedepunkte von Lösungsmitteln senkt, was den Kollaps der Poren des Trägers verhindert und die Migration oder Aggregation von Rutheniumpartikeln stoppt.

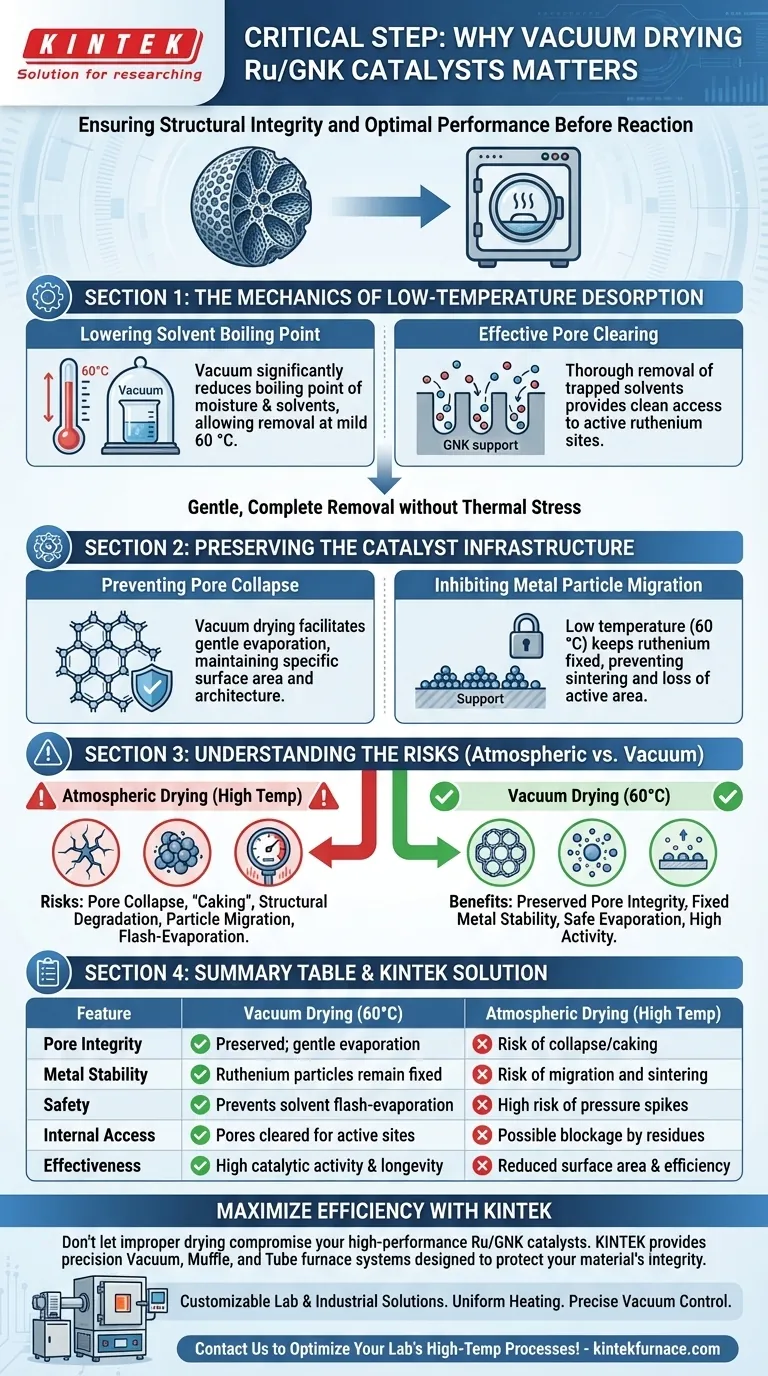

Die Mechanik der Niedertemperatur-Desorption

Senkung des Siedepunkts von Lösungsmitteln

Die Hauptfunktion der Vakuumumgebung besteht darin, den Siedepunkt von eingeschlossener Feuchtigkeit und Lösungsmitteln erheblich zu senken.

Dies ermöglicht die vollständige Entfernung von Flüssigkeiten bei einer milden Temperatur von 60 °C, was unter normalem atmosphärischem Druck sonst deutlich höhere Temperaturen erfordern würde.

Effektive Porenreinigung

Restlösungsmittel, die tief im GNK (Graphitized Nano-Knitted)-Träger eingeschlossen sind, können die nachfolgende Reaktion stören, wenn sie nicht entfernt werden.

Die Vakuumtrocknung stellt sicher, dass diese Poren vollständig geleert werden und eine saubere Oberfläche für die Reaktantenmoleküle bereitstellen, um die aktiven Ruthenium-Stellen zu erreichen.

Erhaltung der Katalysatorinfrastruktur

Verhinderung von Porenkollaps

Die Hochtemperaturtrocknung unter atmosphärischem Druck kann zu einer schnellen Verdampfung und inneren Druckänderungen führen, die zum Kollaps der empfindlichen Porenstruktur des Trägers führen.

Die Vakuumtrocknung ermöglicht einen schonenderen Verdampfungsprozess, der die spezifische Oberfläche und die Architektur des GNK-Trägers beibehält, die für eine hohe katalytische Aktivität erforderlich sind.

Hemmung der Metallpartikelmigration

Übermäßige Hitze während der Trocknungsphase löst oft die Migration von Metallpartikeln über die Oberfläche des Trägers aus.

Durch die Aufrechterhaltung der Temperatur bei 60 °C mit Vakuumunterstützung bleiben die Rutheniumpartikel an ihren vorgesehenen Positionen fixiert, wodurch Sinterung und Verlust der aktiven Oberfläche verhindert werden.

Verständnis der Kompromisse und Risiken

Atmosphärische vs. Vakuumtrocknung

Die atmosphärische Trocknung ist oft schneller und erfordert weniger spezielle Ausrüstung, birgt aber ein hohes Risiko von "Verklumpung" oder struktureller Degradation.

Während die Vakuumtrocknung einen speziellen Ofen und längere Verarbeitungszeiten zur Erzielung eines vollständigen Vakuums erfordert, überwiegt die resultierende Katalysatorstabilität diese geringfügigen Betriebskosten bei weitem.

Die Gefahr von Restlösungsmitteln

Wenn ein Katalysator ohne Vakuumtrocknung direkt in einen Reaktionsrohrofen gegeben wird, können sich Restlösungsmittel bei hohen Temperaturen explosionsartig verflüchtigen.

Diese "Explosion" kann zu physikalischen Brüchen der Katalysatorpartikel führen und zu unvorhersehbaren Druckspitzen im Reaktionsgefäß.

Sicherstellung einer optimalen Katalysatorleistung

Um die besten Ergebnisse mit Ihrem Ru/GNK-Katalysator zu erzielen, müssen die Trocknungsparameter streng kontrolliert werden, um die Effizienz mit der Materialintegrität in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Katalysatorlebensdauer liegt: Verwenden Sie immer Vakuumtrocknung bei 60 °C, um sicherzustellen, dass die Porenstruktur für mehrere Reaktionszyklen intakt bleibt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Metallsinterung liegt: Halten Sie ein konstantes Vakuum aufrecht, um die Trocknungstemperaturen niedrig zu halten und sicherzustellen, dass sich Rutheniumpartikel nicht bewegen und verklumpen.

Durch die Priorisierung dieser kontrollierten Trocknungsphase stellen Sie sicher, dass der Katalysator in seiner potentesten und stabilsten Form in den Reaktionsrohrofen gelangt.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (60°C) | Atmosphärische Trocknung (Hochtemperatur) |

|---|---|---|

| Porenintegrität | Erhaltet; schonende Verdampfung | Risiko von Kollaps/Verklumpung |

| Metallstabilität | Rutheniumpartikel bleiben fixiert | Risiko von Migration und Sinterung |

| Sicherheit | Verhindert explosionsartige Lösungsmittelverdampfung | Hohes Risiko von Druckspitzen |

| Interner Zugang | Poren für aktive Stellen freigelegt | Mögliche Blockierung durch Rückstände |

| Effektivität | Hohe katalytische Aktivität & Langlebigkeit | Reduzierte Oberfläche & Effizienz |

Maximieren Sie Ihre Katalysatoreffizienz mit KINTEK

Lassen Sie nicht zu, dass unsachgemäße Trocknung Ihre Hochleistungs-Ru/GNK-Katalysatoren beeinträchtigt. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK präzise Vakuum-, Muffel- und Rohrofen-Systeme, die speziell entwickelt wurden, um die strukturelle Integrität Ihres Materials zu schützen.

Ob Sie anpassbare Laboröfen oder industrielle Lösungen benötigen, unsere Geräte gewährleisten eine gleichmäßige Erwärmung und präzise Vakuumkontrolle, um Sinterung und Porenkollaps zu verhindern. Kontaktieren Sie uns noch heute, um die Hochtemperaturprozesse Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie trägt ein solvothermisches Reaktorsystem zur Synthese von Silbernanodrähten bei? Präzisionswachstum für AgNWs mit hohem Aspektverhältnis

- Welche Rolle spielt ein Pyrolyseofen bei der Herstellung von Graphen-Nanoschichten? Meisterhafte Umwandlung von Kunststoff mit hohem Wert

- Welche Rolle spielen Elektroöfen bei der direkten Eisenerzreduktion? Stromversorgung der Zukunft der grünen Metallurgie

- Wie beeinflussen die Prozessparameter von Rührgießanlagen die Verschleißfestigkeit von Aluminiummatrixverbundwerkstoffen?

- Wie werden Ausdehnungsausgleichsvorrichtungen in Hochtemperatursimulationen modelliert? Erhöhen Sie die Genauigkeit mit der Modellierung der Selbstkompensation

- Welche Funktion erfüllt hochreines Argon-Gas bei der BPEA-PVT-Herstellung? Gewährleistung eines hochwertigen Kristallwachstums

- Was ist der Zweck der Hochtemperatur-Homogenisierungsglühung? Optimierung der Duktilität von Ti-5Al-2.5Sn-0.2C-Legierungen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks zur Reinigung von Zinkoxid-Nanopartikeln? Überlegene Materialqualität