Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks für Zinkoxid-Nanopartikel besteht darin, Lösungsmittel bei deutlich niedrigeren Temperaturen durch Reduzierung des Umgebungsdrucks zu entfernen. Dies schützt die Nanomaterialien vor der thermischen Belastung, die bei herkömmlichen Trocknungsmethoden auftritt, und gewährleistet die Entfernung von restlichem Ethanol und Wasser, ohne die Partikelstruktur zu beeinträchtigen.

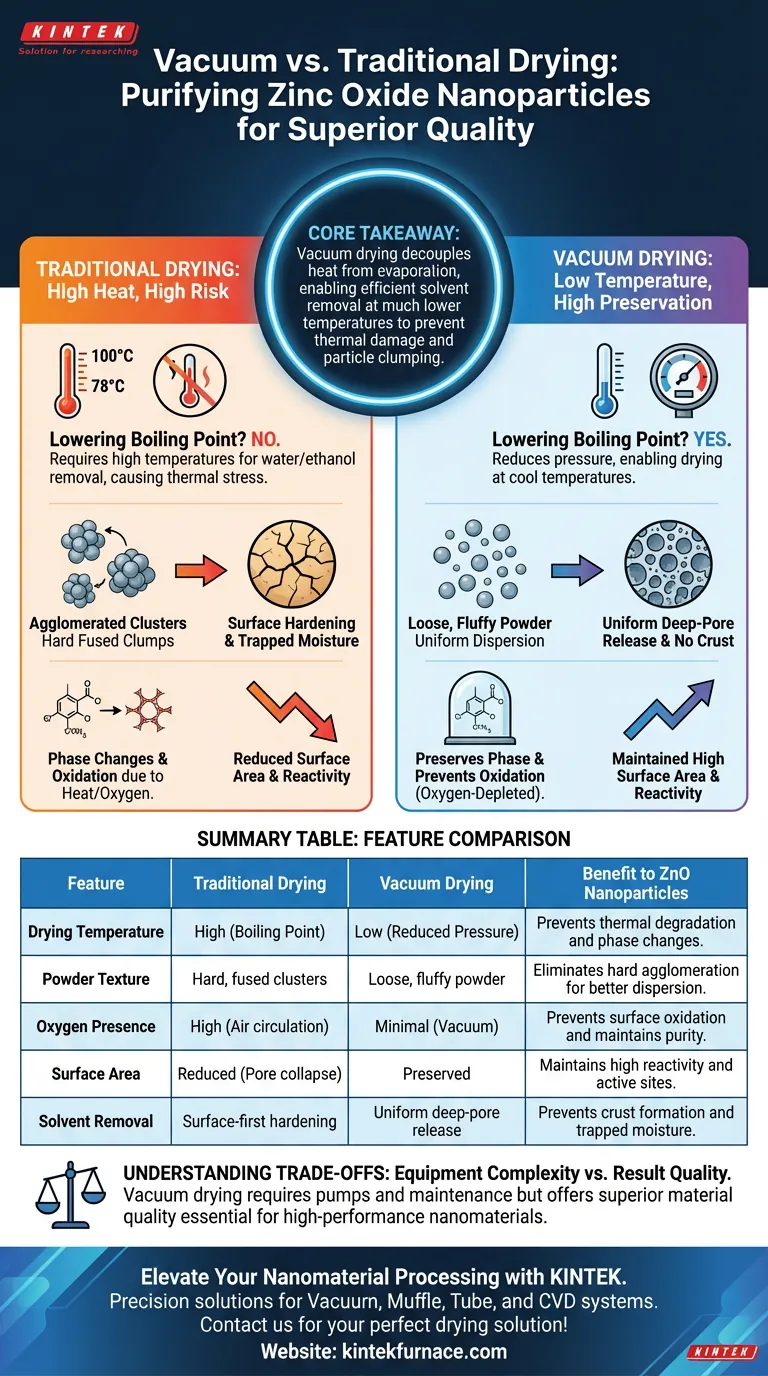

Kernbotschaft Die Vakuumtrocknung entkoppelt Wärme von der Verdampfung und ermöglicht eine effiziente Lösungsmittelentfernung ohne die hohen Temperaturen, die Phasenänderungen oder Partikelklumpen verursachen. Diese Methode ist unerlässlich, um lockeres, hochaktives Zinkoxidpulver anstelle von harten, agglomerierten Klumpen herzustellen.

Erhaltung der Nanostrukturintegrität

Senkung des Siedepunkts

In einem herkömmlichen Ofen müssen Lösungsmittel wie Wasser oder Ethanol auf ihre Standard-Siedepunkte (100 °C bzw. 78 °C) erhitzt werden, um sie effektiv zu entfernen.

Ein Vakuumofen senkt den Druck in der Kammer, was den Siedepunkt dieser Lösungsmittel herabsetzt. Dies ermöglicht die Trocknung von Zinkoxid bei viel kühleren Temperaturen und verhindert die thermische Zersetzung, die in Umgebungen mit hoher Hitze auftritt.

Verhinderung von Phasenänderungen

Zinkoxid-Nanopartikel sind empfindlich gegenüber der thermischen Vorgeschichte; übermäßige Hitze kann ihre kristalline Phase verändern.

Durch die Trocknung unter Vakuum vermeiden Sie die hohe thermische Energie, die für die atmosphärische Trocknung erforderlich ist. Dies stellt sicher, dass das Material seine beabsichtigte Phase beibehält und während des Reinigungsprozesses keine unerwünschten strukturellen Umwandlungen erfährt.

Bekämpfung der Agglomeration

Erreichung einer lockeren Pulvertextur

Eine der größten Herausforderungen bei der Trocknung von Nanopartikeln ist die "harte Agglomeration", bei der Partikel zu unbrauchbaren Klumpen verschmelzen.

Die herkömmliche Trocknung führt oft zu einer schnellen Verdampfung an der Oberfläche, wodurch eine Kruste entsteht, die Feuchtigkeit einschließt und die Partikel durch starke Kapillarkräfte zusammenzieht. Die Vakuumtrocknung fördert eine gleichmäßigere Freisetzung von Lösungsmitteln, was zu einem lockeren, flockigen Pulver führt, das sich bei nachfolgenden Anwendungen leicht dispergieren lässt.

Beseitigung von Oberflächenverhärtung

Unter atmosphärischen Bedingungen kann die Trocknung zu Oberflächenverhärtung führen, bei der die äußere Schicht vor dem Kern trocknet.

Die Vakuumumgebung verhindert dies, indem sie sicherstellt, dass Lösungsmittel selbst bei niedrigen Temperaturen aus den tiefen Poren des Materials entweichen können. Dies verhindert den physikalischen Strukturkollaps der Nanopartikel und erhält die zugängliche Oberfläche des Materials.

Verbesserung der Materialaktivität

Aufrechterhaltung einer hohen Oberflächenreaktivität

Die Wirksamkeit von Zinkoxid-Nanopartikeln hängt oft von ihrer spezifischen Oberfläche und ihren aktiven Zentren ab.

Die Hochtemperaturtrocknung in Standardöfen kann durch Verdichtung Oxidation verursachen oder die Oberfläche verringern. Die Vakuumtrocknung bewahrt die hohe Aktivität des Pulvers und stellt sicher, dass es für die Endanwendung chemisch reaktiv bleibt.

Verhinderung von Oxidation

Während Standardöfen Luft (und damit Sauerstoff) zirkulieren lassen, entfernt ein Vakuumofen Luft aus der Kammer.

Diese sauerstoffarme Umgebung ist entscheidend für die Verhinderung von thermischer Oxidation auf der Oberfläche der Nanopartikel. Sie stellt sicher, dass die chemische Reinheit des Zinkoxids während des gesamten Trocknungszyklus erhalten bleibt.

Verständnis der Kompromisse

Komplexität der Ausrüstung vs. Ergebnisqualität

Während die Vakuumtrocknung eine überlegene Materialqualität bietet, führt sie im Vergleich zu einfachen Umluftöfen zu einer höheren betrieblichen Komplexität.

Sie müssen Vakuumpumpen verwalten und luftdichte Verschlüsse sicherstellen, was mehr Wartung erfordert als ein Standard-Thermostatenofen. Bei Hochleistungs-Nanomaterialien überwiegt der Gewinn an Partikelqualität und Konsistenz jedoch immer den erhöhten Ausrüstungsaufwand.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie das richtige Trocknungsprotokoll für Ihre spezifischen Anforderungen auswählen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Wählen Sie die Vakuumtrocknung, um Porenschrumpfung und Flüssigkeitsbrückenkräfte zu vermeiden, die zu harter Agglomeration führen.

- Wenn Ihr Hauptaugenmerk auf kristalliner Reinheit liegt: Verlassen Sie sich auf die Vakuumtrocknung, um Lösungsmittel unterhalb der Temperaturschwelle zu entfernen, die Phasenänderungen oder Oxidation auslösen würden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Agglomeration liegt: Verwenden Sie die Vakuumtrocknung, um sicherzustellen, dass das Endprodukt ein lockeres Pulver bleibt und keine harten, verschmolzenen Klumpen bildet.

Die Vakuumtrocknung ist nicht nur eine Trocknungsmethode; sie ist eine Konservierungstechnik, die sicherstellt, dass die von Ihnen synthetisierten Zinkoxid-Nanopartikel dieselben sind, die Sie zurückgewinnen.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Trocknung | Vakuumtrocknung | Vorteil für ZnO-Nanopartikel |

|---|---|---|---|

| Trocknungstemperatur | Hoch (Siedepunkt) | Niedrig (Reduzierter Druck) | Verhindert thermische Zersetzung und Phasenänderungen. |

| Pulvertextur | Harte, verschmolzene Klumpen | Lockeres, flockiges Pulver | Beseitigt harte Agglomeration für bessere Dispersion. |

| Sauerstoffpräsenz | Hoch (Luftzirkulation) | Minimal (Vakuum) | Verhindert Oberflächenoxidation und erhält die Reinheit. |

| Oberfläche | Reduziert (Porenschrumpfung) | Erhaltet | Aufrechterhaltung hoher Reaktivität und aktiver Zentren. |

| Lösungsmittelentfernung | Oberflächen-zuerst-Verhärtung | Gleichmäßige Tiefenporenfreisetzung | Verhindert Krustenbildung und eingeschlossene Feuchtigkeit. |

Verbessern Sie Ihre Nanomaterialverarbeitung mit KINTEK

Kompromittieren Sie nicht die Integrität Ihrer Zinkoxid-Nanopartikel mit veralteten Trocknungsmethoden. Bei KINTEK verstehen wir, dass Präzision bei der Synthese von Nanomaterialien von größter Bedeutung ist. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Vakuum-, Muffel-, Röhren- und CVD-Systeme, die auf Forscher und industrielle Hersteller zugeschnitten sind.

Ob Sie harte Agglomeration beseitigen oder kristalline Reinheit bewahren müssen, unsere anpassbaren Labortemperaturofen sorgen dafür, dass Ihre Materialien ihre beabsichtigten Eigenschaften behalten. Kontaktieren Sie uns noch heute, um die perfekte Trocknungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Kamilia Madi, Abdeltif Amrane. Green Fabrication of ZnO Nanoparticles and ZnO/rGO Nanocomposites from Algerian Date Syrup Extract: Synthesis, Characterization, and Augmented Photocatalytic Efficiency in Methylene Blue Degradation. DOI: 10.3390/catal14010062

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Funktion eines Präzisionslaborofens bei der Vorbehandlung von KNN-Keramik? Sicherstellung der stöchiometrischen Genauigkeit

- Welche Hardware-Eigenschaften sind für ein Reaktorsystem erforderlich, um einen dreistufigen Redoxprozess im chemischen Kreislauf zu unterstützen?

- Wie ändert sich die Anwendbarkeit von Materialien mit Fortschritten in der Cracktechnologie? Entdecken Sie neue Möglichkeiten der Materialverarbeitung

- Warum ist ein Trockenschrank mit konstanter Temperatur für die Verarbeitung von Ligninrückständen erforderlich? Sorgen Sie für eine überlegene Porentrocknung

- Warum ist ein Trockenschrank mit präziser Temperaturregelung für NiO-CGO-Anodenträger unerlässlich? Gewährleistung der Zellintegrität

- Warum wird hochreines Argon-Gas bei der Kalzinierung von TiO2/MoSe2-Materialien benötigt? Schützen Sie die Integrität Ihres Sensors

- Warum wird ein Konstant-Temperatur-Inkubator für 10-wöchige Pilztests von Moso-Bambus benötigt? Gewährleistung der Testgenauigkeit

- Warum automatische Temperaturkompensation für Sb-Te-Schmelzen verwenden? Gewährleistung der Datengenauigkeit durch präzise thermische Regelung