Eine präzise Temperaturregelung ist die grundlegende Voraussetzung für die Gewährleistung der strukturellen Integrität und chemischen Homogenität von NiO-CGO-Anodenträgern. Sie fungiert als Regelmechanismus, der physische Zerstörungen durch schnelle Lösungsmittelverdampfung verhindert und die vollständige, gleichmäßige Zersetzung von Nitratvorläufern in die endgültige aktive Oxidphase sicherstellt.

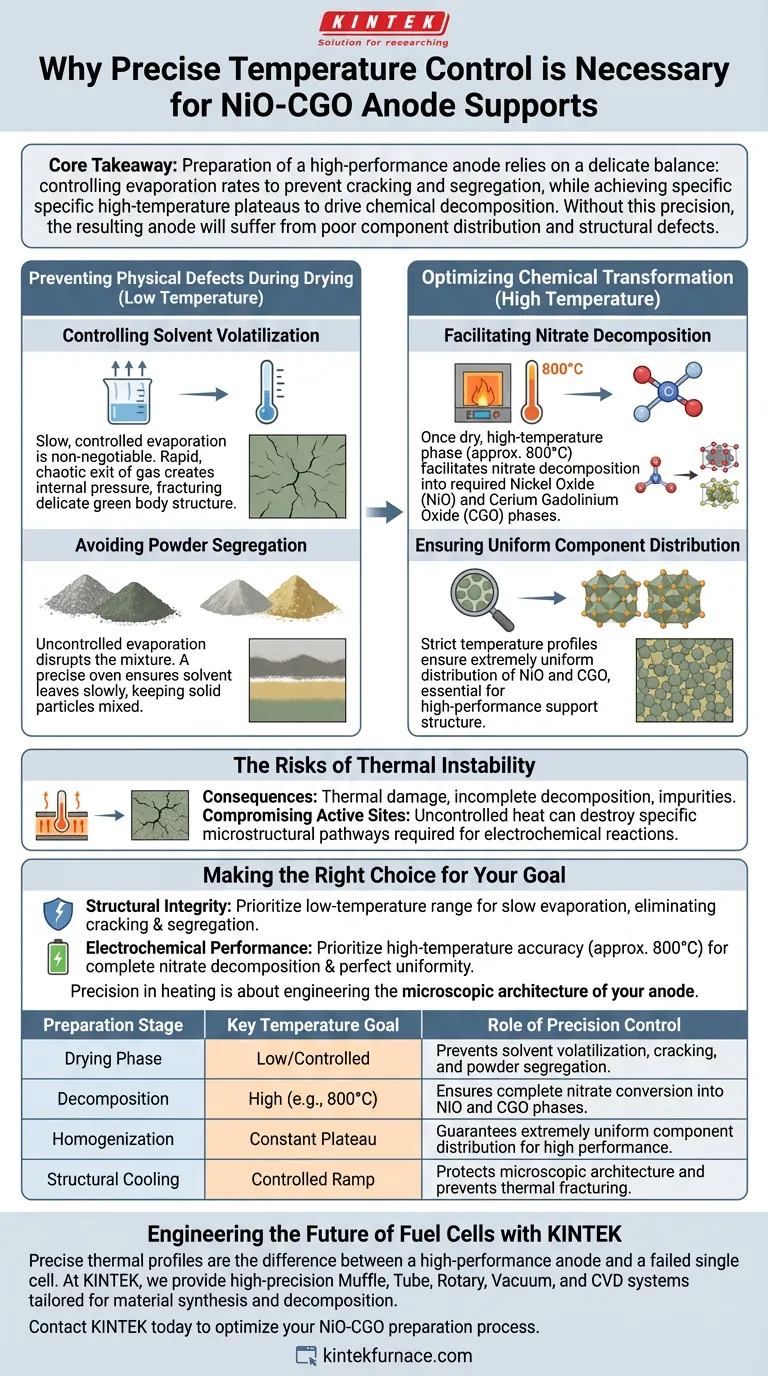

Kernbotschaft Die Herstellung einer Hochleistungsanode beruht auf einem empfindlichen Gleichgewicht: Kontrolle der Verdampfungsraten, um Rissbildung und Entmischung zu verhindern, und Erreichen spezifischer Hochtemperatur-Plateaus, um die chemische Zersetzung zu fördern. Ohne diese Präzision wird die resultierende Anode unter schlechter Komponentenverteilung und strukturellen Defekten leiden.

Verhinderung physikalischer Defekte während des Trocknens

Kontrolle der Lösungsmittelverdampfung

Die erste Stufe der Herstellung von NiO-CGO-Trägern beinhaltet die Entfernung von Feuchtigkeit aus der Lösung. Langsame, kontrollierte Verdampfung ist hier nicht verhandelbar.

Wenn die Temperatur zu schnell ansteigt oder schwankt, verdampft das Lösungsmittel rapide. Dieser chaotische Gasaustritt erzeugt inneren Druck, der die empfindliche Struktur des grünen Körpers bricht.

Vermeidung von Pulverentmischung

Schnelles Trocknen reißt das Material nicht nur auf, sondern stört auch die Mischung selbst.

Unkontrollierte Verdampfung führt zu Pulverentmischung, bei der sich die Nickel- und Cerkomponenten trennen, anstatt gemischt zu bleiben. Ein präziser Ofen stellt sicher, dass das Lösungsmittel langsam genug entweicht, um die festen Partikel genau dort zu belassen, wo sie sein sollen.

Optimierung der chemischen Umwandlung

Förderung der Nitratzersetzung

Sobald das Material trocken ist, geht der Prozess in eine Hochtemperaturphase über, die typischerweise 800 Grad Celsius erreicht.

In dieser Phase verschiebt sich das Ziel von der physikalischen Trocknung zur chemischen Umwandlung. Die Ausrüstung muss stabile Temperaturen halten, um die Zersetzung von Nitraten zu fördern. Dies wandelt die rohen Vorläufer in die erforderlichen Nickeloxid (NiO)- und Cer-Gadoliniumoxid (CGO)-Phasen um.

Gewährleistung einer gleichmäßigen Komponentenverteilung

Das ultimative Ziel dieser Wärmebehandlung ist die Homogenität.

Durch die Einhaltung strenger Temperaturprofile stellen Sie eine extrem gleichmäßige Verteilung von NiO und CGO im gesamten Verbundwerkstoff sicher. Diese Gleichmäßigkeit ermöglicht es der Anode, effektiv als Hochleistungs-Trägerstruktur in der endgültigen Brennstoffzelle zu fungieren.

Die Risiken thermischer Instabilität

Folgen von Inkonsistenzen

Die Verwendung von Geräten ohne präzise Kontrolle führt Variablen ein, die die Reproduzierbarkeit beeinträchtigen.

Wenn die Temperatur überschossen wird oder die Charge ungleichmäßig erhitzt wird, riskieren Sie thermische Schäden an der Materialstruktur. Umgekehrt führt ein Unterschreiten der Temperatur zu unvollständiger Zersetzung, wobei Verunreinigungen zurückbleiben, die die Zellleistung beeinträchtigen.

Kompromittierung von aktiven Stellen

Obwohl das Hauptziel die Oxidbildung ist, bleibt das Prinzip des Schutzes der Materialintegrität bestehen.

Genau wie bei allgemeinen Adsorbentien kann unkontrollierte Hitze die spezifische strukturelle Anordnung zerstören, die das Material für seine Funktion benötigt. Im Kontext von NiO-CGO äußert sich dies in einem Verlust der spezifischen mikrostrukturellen Pfade, die für elektrochemische Reaktionen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um eine brauchbare Einzelzelle zu erhalten, müssen Sie Ihr thermisches Profil an die spezifische Phase der Vorbereitung anpassen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie den niedrigen Temperaturbereich, um eine langsame Verdampfung zu gewährleisten, die das Risiko von Rissbildung und makroskopischer Entmischung beseitigt.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leistung liegt: Priorisieren Sie die Hochtemperaturgenauigkeit (ca. 800 °C), um eine vollständige Nitratzersetzung und perfekte Gleichmäßigkeit der aktiven NiO- und CGO-Phasen zu gewährleisten.

Präzision beim Heizen ist nicht nur Trocknen; es geht darum, die mikroskopische Architektur Ihrer Anode zu konstruieren.

Zusammenfassungstabelle:

| Vorbereitungsphase | Wichtiges Temperaturziel | Rolle der Präzisionskontrolle |

|---|---|---|

| Trocknungsphase | Niedrig/Kontrolliert | Verhindert Lösungsmittelverdampfung, Rissbildung und Pulverentmischung. |

| Zersetzung | Hoch (z. B. 800 °C) | Gewährleistet vollständige Nitratumwandlung in NiO- und CGO-Phasen. |

| Homogenisierung | Konstantes Plateau | Garantiert extrem gleichmäßige Komponentenverteilung für hohe Leistung. |

| Strukturelles Abkühlen | Kontrollierte Rampe | Schützt die mikroskopische Architektur und verhindert thermische Brüche. |

Gestaltung der Zukunft von Brennstoffzellen mit KINTEK

Präzise thermische Profile sind der Unterschied zwischen einer Hochleistungsanode und einer fehlerhaften Einzelzelle. Bei KINTEK verstehen wir, dass Ihre Forschung absolute Konsistenz erfordert. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell auf die strengen Anforderungen der Materialsynthese und chemischen Zersetzung zugeschnitten sind.

Ob Sie empfindliche Feuchtigkeitsentfernung oder Oxidumwandlung bei über 800 °C benötigen, unsere anpassbaren Hochtemperatur-Laböfen liefern die thermische Stabilität, die Sie benötigen, um Entmischung zu verhindern und Materialhomogenität zu gewährleisten. Kontaktieren Sie KINTEK noch heute, um Ihren NiO-CGO-Vorbereitungsprozess zu optimieren.

Visuelle Anleitung

Referenzen

- Paula Rosendo, Daniel Muñoz‐Gil. Optimisation of the electrochemical performance of (Nd,Gd)<sub>1/3</sub>Sr<sub>2/3</sub>CoO<sub>3−<i>δ</i></sub> cathode for solid oxide fuel cells <i>via</i> spray-pyrolysis deposition and decoration with Ag nanoparticles. DOI: 10.1039/d3ta05917k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wirkt sich Hochtemperaturkalzinierung auf Kaolin aus? Steigerung der Oberfläche und katalytischen Reaktivität durch thermische Behandlung

- Wie erhält eine konstante Umgebungstemperatur die experimentelle Validität? Gewährleistung von Präzision bei Sulfatangriffstests

- Was sind die Vorteile der Verwendung von Mikrowellenplasma für die Reduktion von Aluminiumpulver? Erzielen Sie unübertroffene Materialreinheit

- Welches Inertgas wird üblicherweise in Handschuhkästen und Schlenk-Linien verwendet, und warum wird es in einigen Fällen Stickstoff vorgezogen? Entdecken Sie Argons überlegene Inertheit für empfindliche Experimente

- Warum ist eine präzise Temperaturregelung für die Synthese von Kohlenstoffmaterialien unerlässlich? Erzielen Sie überlegene Reinheit und Mikrostruktur

- Welche Ofentypen werden üblicherweise zum Sintern verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was ist der Hauptzweck des Glühens? Ein Leitfaden zur Steuerung von Materialeigenschaften

- Wie verbessert eine Auslassungsofen Dünnschichten aus Indiumselenid? Optimieren Sie noch heute die Energieeffizienz Ihres Photoanodenmaterials