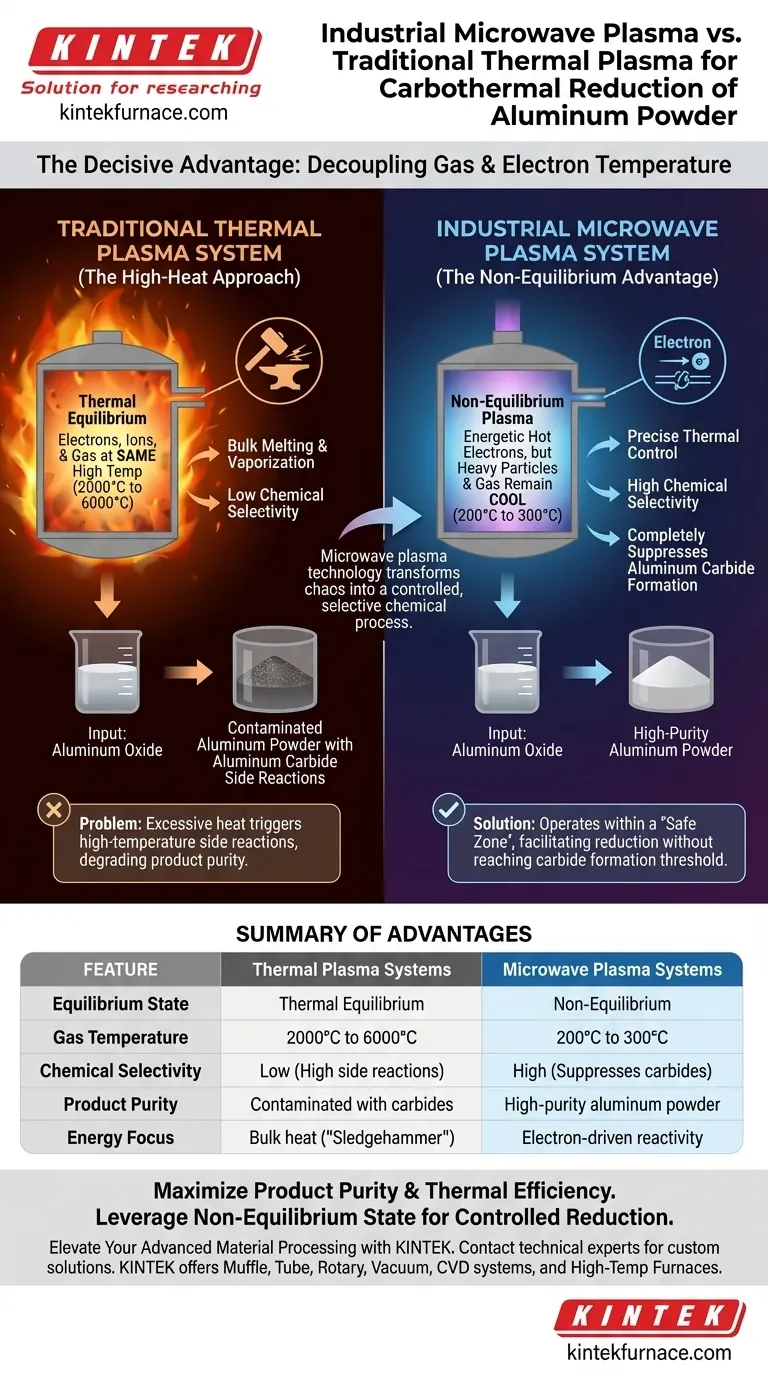

Der entscheidende Vorteil von industriellen Mikrowellenplasmasystemen ist ihre Fähigkeit, die Gastemperatur von der Elektronentemperatur zu entkoppeln. Während traditionelle thermische Systeme auf rohe Gewalt durch Hitze setzen, verwenden Mikrowellenplasmasysteme Nichtgleichgewichtsplasma, um die Gastemperaturen zwischen 200 und 300 °C zu halten. Diese präzise thermische Kontrolle erleichtert die Reduktion von Aluminiumoxid und unterdrückt gleichzeitig vollständig die thermodynamischen Bedingungen, die für die Bildung von Aluminiumkarbid erforderlich sind, und gewährleistet so ein hochreines Endprodukt.

Durch die Aufrechterhaltung eines Nichtgleichgewichtszustands lösen Mikrowellenplasmasysteme die primäre chemische Herausforderung der Aluminiumverarbeitung: die Reduktion von Oxiden, ohne die Hochtemperatur-Nebenreaktionen auszulösen, die das Material mit Karbiden verunreinigen.

Die Physik der Temperaturkontrolle

Um zu verstehen, warum Mikrowellenplasma für diese spezielle Anwendung überlegen ist, muss man sich ansehen, wie Energie innerhalb des Systems übertragen wird.

Thermisches Plasma: Der Hochtemperaturansatz

Traditionelle thermische Plasmasysteme arbeiten nach dem Prinzip des thermischen Gleichgewichts. In diesen Umgebungen befinden sich Elektronen, Ionen und neutrale Gasspezies alle bei ungefähr der gleichen Temperatur.

Folglich erzeugen diese Systeme extreme Hitze, typischerweise im Bereich von 2000 bis 6000 °C. Obwohl für das Schmelzen von Massen wirksam, mangelt diesem "Hammer"-Ansatz an Selektivität.

Mikrowellenplasma: Der Nichtgleichgewichtsvorteil

Industrielle Mikrowellenplasmasysteme erzeugen nicht-thermisches Nichtgleichgewichtsplasma. In diesem Zustand sind die Elektronen hochenergetisch und heiß, aber die schweren Teilchen (Ionen und neutrale Gasmoleküle) bleiben relativ kühl.

Dieser Mechanismus ermöglicht es dem System, die Gesamttemperaturen des Gases im Bereich von 200 bis 300 °C zu halten. Sie erreichen die notwendige Reaktivität durch Elektronenstoß, ohne die Masse des Materials destruktiven thermischen Belastungen auszusetzen.

Erreichen chemischer Selektivität

Die primäre technische Herausforderung bei der karbothermischen Reduktion von Aluminium ist die Verhinderung von Verunreinigungen. Der Temperaturunterschied zwischen den beiden Systemen bestimmt das chemische Ergebnis.

Das Aluminiumkarbid-Problem

In Hochtemperaturumgebungen (wie denen in thermischem Plasma) stoppt die chemische Reaktion nicht bei der Reduktion von Aluminiumoxid.

Die übermäßige Hitze liefert die Aktivierungsenergie für Aluminiumkarbid-Nebenreaktionen. Sobald diese Karbide gebildet sind, wirken sie als Verunreinigungen und beeinträchtigen die Qualität und Anwendbarkeit des Aluminiumpulvers.

Bewahrung der Produktreinheit

Mikrowellenplasmasysteme arbeiten streng innerhalb einer "sicheren Zone". Die Gastemperatur von 200–300 °C reicht aus, um die Reduktion von Aluminiumoxid zu erleichtern, wenn sie durch energiereiche Elektronen angetrieben wird.

Entscheidend ist, dass diese Temperatur viel zu niedrig ist, um die Bildung von Aluminiumkarbid zu unterstützen. Indem das System physisch daran gehindert wird, die thermische Schwelle für die Karbidbildung zu erreichen, wird die hohe Reinheit direkt in den Prozess integriert.

Verständnis der betrieblichen Einschränkungen

Während Mikrowellenplasma eine überlegene Reinheit bietet, bringt es spezifische betriebliche Einschränkungen mit sich, die sich von thermischen Systemen unterscheiden.

Das Prozessfenster

Das System beruht auf der Aufrechterhaltung eines Nichtgleichgewichtszustands. Dies erfordert eine präzise Steuerung, um sicherzustellen, dass die Gastemperatur zwischen den Zielwerten von 200 und 300 °C bleibt.

Einschränkungen bei der Beschickung

Da die Temperatur des Massengases niedrig ist, ist diese Methode streng eine Reduktionstechnik. Sie ist nicht geeignet für Anwendungen, die das Schmelzen oder Verdampfen von Materialien mit Schmelzpunkten, die deutlich über 300 °C liegen, erfordern, es sei denn, die Reaktionskinetik wird vollständig durch nicht-thermische Elektronenwechselwirkungen angetrieben.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl zwischen thermischem und Mikrowellenplasma hängt vollständig von Ihrer Toleranz gegenüber Verunreinigungen und Ihren spezifischen Verarbeitungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktreinheit liegt: Verwenden Sie Mikrowellenplasma, um sicherzustellen, dass die Reduktion von Oxiden ohne das Risiko einer Aluminiumkarbid-Kontamination erfolgt.

- Wenn Ihr Hauptaugenmerk auf der thermischen Effizienz liegt: Nutzen Sie die Nichtgleichgewichtsnatur des Systems, um die chemische Reduktion bei 200–300 °C durchzuführen und den massiven Energieaufwand zu vermeiden, der erforderlich ist, um Gas auf 6000 °C zu erhitzen.

Die Mikrowellenplasmatechnologie verwandelt die karbothermische Reduktion von Aluminium effektiv von einem chaotischen thermischen Ereignis in einen kontrollierten, selektiven chemischen Prozess.

Zusammenfassungstabelle:

| Merkmal | Thermische Plasmasysteme | Mikrowellenplasmasysteme |

|---|---|---|

| Gleichgewichtszustand | Thermisches Gleichgewicht | Nichtgleichgewicht |

| Gastemperatur | 2000°C bis 6000°C | 200°C bis 300°C |

| Chemische Selektivität | Gering (Hohe Nebenreaktionen) | Hoch (Unterdrückt Karbide) |

| Produktreinheit | Mit Karbiden verunreinigt | Hochreines Aluminiumpulver |

| Energie-Fokus | Massenhitze ("Hammer") | Elektronengetriebene Reaktivität |

Heben Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK auf ein neues Niveau

Lassen Sie nicht zu, dass Hochtemperatur-Nebenreaktionen die Qualität Ihres Produkts beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die auf Präzision und Reinheit ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen karbothermischen und Plasmaverarbeitungsanforderungen zu erfüllen.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Spark-Plasma-Sintern SPS-Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Was sind die technischen Kernvorteile eines industriellen Mikrowellensinterungssystems? Geschwindigkeit und Materialintegrität gewinnen

- Was ist der Zweck der Verwendung kontrollierter anaerober Umgebungen für die Torfkohlenstoffisierung? Hochleistungsfähiger Industriebrennstoff

- Was ist die Hauptfunktion eines hochpräzisen programmierbaren Ofens? Beherrschung der T6-Wärmebehandlung von Al-Cu 224

- Was ist die Funktion eines Inertgasversorgungssystems bei der Pyrolyse von Schwarzlauge? Präzise atmosphärische Kontrolle erreichen

- Welche Rolle spielt ein Hochtemperatur-Ofen bei APTO für Vanadium zu VO2? Präzisionsphasentransformation erklärt

- Wie tragen Labor-Thermostaten zur Phosphorsäurebehandlung von 3Y-TZP-Keramiken bei? Steigerung der Bioaktivität

- Was ist die Funktion der Umwälzpumpe in einem Salzschmelzofen? Master Sorbite Transformation Quality

- Warum wird für die Pyrolyse von Ölschlamm eine Hilfsgasversorgung benötigt? Gewährleistung eines stabilen thermischen Gleichgewichts