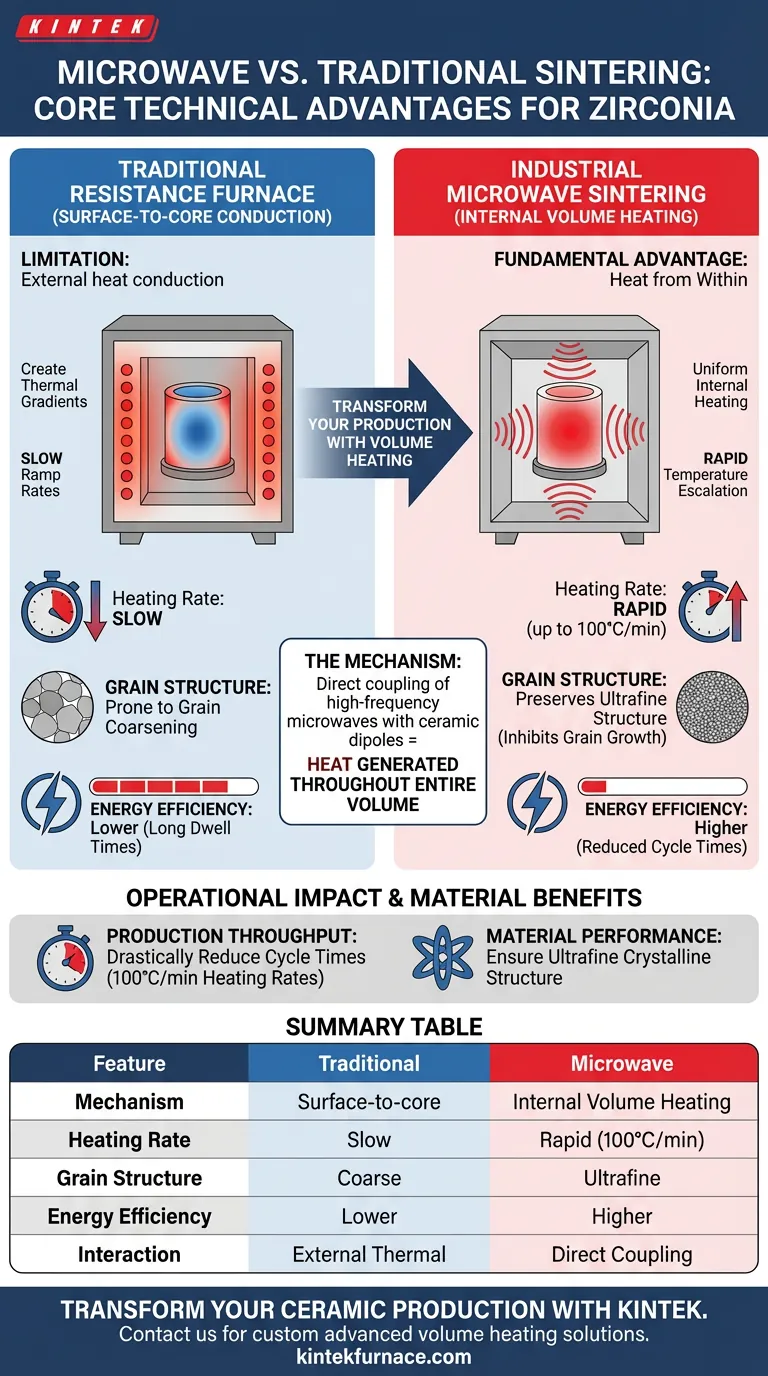

Der grundlegende technische Vorteil eines industriellen Mikrowellensinterungssystems besteht in seiner Fähigkeit, Wärme durch „Volumenheizung“ direkt im Material selbst zu erzeugen, anstatt auf externe Wärmeleitung angewiesen zu sein. Durch die Nutzung von Hochfrequenzmikrowellen zur direkten Kopplung mit Keramikdipolen erreicht diese Technologie eine gleichmäßige interne Erwärmung, die eine schnelle Temperaturerhöhung und eine erheblich reduzierte Verarbeitungszeit im Vergleich zu herkömmlichen Widerstandsöfen ermöglicht.

Kernbotschaft: Herkömmliche Öfen heizen von außen nach innen, was zu Temperaturgradienten führt und langsame Aufheizraten erfordert. Die industrielle Mikrowellensinterung kehrt dieses Paradigma um, indem sie einen Volumenerwärmungseffekt erzeugt, der Aufheizraten von bis zu 100 °C pro Minute ermöglicht und gleichzeitig eine ultrafeine Kristallstruktur bewahrt.

Der Mechanismus: Volumenheizung vs. Wärmeleitung

Um die Effizienz der Mikrowellensinterung zu verstehen, muss man zunächst die Grenzen des traditionellen Ansatzes verstehen.

Die Einschränkung traditioneller Heizmethoden

Herkömmliche Widerstandsöfen arbeiten nach dem Prinzip von der Oberfläche zum Kern. Wärme wird an den Heizelementen erzeugt, auf die Keramikoberfläche übertragen und muss dann langsam nach innen zum Mittelpunkt des Teils leiten.

Die Kraft der Volumenheizung

Mikrowellensysteme nutzen Hochfrequenzmikrowellen, um direkt mit den Keramikdipolen im Zirkonoxid zu koppeln.

Diese Wechselwirkung erzeugt Wärme gleichmäßig im gesamten Volumen des Materials gleichzeitig. Dieser Mechanismus eliminiert die Abhängigkeit von der Wärmeleitung von der Oberfläche, die der Hauptengpass bei der traditionellen Sinterung ist.

Betriebseffizienz und Geschwindigkeit

Der Übergang zur Volumenheizung führt zu sofortigen, messbaren Verbesserungen der Prozesskennzahlen.

Erreichen schneller Aufheizraten

Da die Wärme intern erzeugt wird, entfällt die durch die Leitung verursachte thermische Trägheit. Dies ermöglicht aggressive Aufheizraten von bis zu 100 °C pro Minute.

Geringerer Energieverbrauch

Der Sinterzyklus wird aufgrund dieser schnellen Aufheizraten erheblich verkürzt. Folglich ist die Gesamtenergie, die zur Verarbeitung einer Charge Zirkonoxid benötigt wird, im Vergleich zu den langen Haltezeiten von Widerstandsöfen deutlich reduziert.

Auswirkungen auf die Materialstruktur

Über die Geschwindigkeit hinaus haben die Thermodynamik der Mikrowellensinterung tiefgreifende Auswirkungen auf die physikalische Qualität des Zirkonoxids.

Bewahrung der ultrafeinen Kornstruktur

Bei der traditionellen Sinterung schafft die lange Einwirkung hoher Hitze ein Zeitfenster für das Kornwachstum, was die mechanischen Eigenschaften der Keramik schwächen kann.

Der thermodynamische Vorteil

Die schnelle Thermodynamik des Mikrowellensystems hemmt effektiv das Kornwachstum. Durch die Minimierung der Zeit, die das Material bei kritischen, kornvergrößernden Temperaturen verbringt, erzeugt das System Zirkonkeramiken mit einer ultrafeinen Kristallstruktur.

Verständnis der Kompromisse

Obwohl die Mikrowellensinterung überlegene Geschwindigkeit und Struktur bietet, unterscheidet sie sich von anderen schnellen Techniken und erfordert spezifische Materialbedingungen.

Materialabhängigkeit

Der gesamte Prozess hängt von der Fähigkeit des Materials ab, physikalisch mit der Energiequelle zu interagieren. Der Erfolg wird durch die Kopplung von Hochfrequenzmikrowellen mit Keramikdipolen bestimmt.

Wenn ein Material nicht über die richtigen dielektrischen Eigenschaften verfügt, um diese Kopplung zu ermöglichen, kann der Volumenerwärmungseffekt nicht eintreten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie sich zwischen einem traditionellen Widerstandsöfen und einem industriellen Mikrowellensinterungssystem entscheiden, berücksichtigen Sie Ihre spezifischen Produktionsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Produktionsdurchsatz liegt: Nutzen Sie den Volumenerwärmungseffekt, um Aufheizraten von 100 °C/Minute zu erreichen und Ihre Gesamtzykluszeit drastisch zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Nutzen Sie das schnelle thermodynamische Profil, um das Kornwachstum zu hemmen und sicherzustellen, dass Ihr Endprodukt eine ultrafeine Kristallstruktur behält.

Durch den Übergang von der Oberflächenleitung zur internen Volumenheizung erzielen Sie eine gleichzeitige Steigerung der Verarbeitungsgeschwindigkeit und der Materialqualität.

Zusammenfassungstabelle:

| Merkmal | Traditioneller Widerstandsöfen | Industrielles Mikrowellensinterung |

|---|---|---|

| Heizmechanismus | Oberfläche-zu-Kern-Leitung | Interne Volumenheizung |

| Aufheizrate | Langsam (begrenzt durch thermische Trägheit) | Schnell (bis zu 100 °C/Minute) |

| Kornstruktur | Neigt zur Kornvergröberung | Bewahrt ultrafeine Struktur |

| Energieeffizienz | Geringer (lange Haltezeiten) | Höher (reduzierte Zykluszeiten) |

| Materialinteraktion | Externe Wärmeübertragung | Direkte Kopplung mit Dipolen |

Transformieren Sie Ihre Keramikproduktion mit KINTEK

Möchten Sie Ihre Sinterzyklen drastisch verkürzen und gleichzeitig überlegene Materialeigenschaften erzielen? KINTEK bietet branchenführende thermische Lösungen, unterstützt durch erstklassige F&E und präzise Fertigung.

Ob Sie spezialisierte Mikrowellensinterung, Vakuum-, CVD- oder Muffelöfen benötigen, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen. Lassen Sie nicht zu, dass traditionelle Heizengpässe Ihren Durchsatz einschränken – arbeiten Sie mit KINTEK zusammen, um fortschrittliche Volumenheizung in Ihren Arbeitsablauf zu integrieren.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Dilsuz A. Abdaljabar, Ahmed Abdulrasool Ahmed Alkhafaji. Using Taguchi Technique to Study the Effect of Adding Copper Nano on Shape Recovery for Smart Alloy (CU-AL-NI). DOI: 10.31026/j.eng.2025.05.03

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Rolle spielt ein Hochleistungs-Graphitwiderstandsofen bei der SiC-Keramikbehandlung? Perfekte Kristallisation erreichen

- Welche Rolle spielt ein Hochleistungs-Trockenschrank im Hydrothermalreaktionsstadium von CoO/CoSe-Nanopartikeln?

- Warum wird MgO als harte Schablone für die Umwandlung von Abfall-PET in Kohlenstoff verwendet? Erschließung von 3D-Porösen Strukturen

- Warum ist das Basisvakuum eines Magnetron-Co-Sputter-Systems entscheidend für Ru50Mo50(0001)-Legierungsdünnschichten?

- Was ist der Zweck der Zugabe von Wachs-Organikbindemitteln zu Glaspulver? Verbesserung der strukturellen Integrität bei der Glasversiegelung

- Wie beeinflusst der Glühprozess Co3O4/Cu2+1O-Heterojunktions-Nanodrähte? Präzise strukturelle Hybridisierung erreichen

- Wie wird ein Laborwärmebehandlungsofen für die Kristallisation von Fluorid-Nanokristallen verwendet? Optimierung der Mikrostrukturkontrolle

- Warum ist es wichtig, eine Umgebungstemperatur zwischen 80 und 120 °C aufrechtzuerhalten? Optimieren Sie Ihre Verarbeitung von Kunststoffverformungen