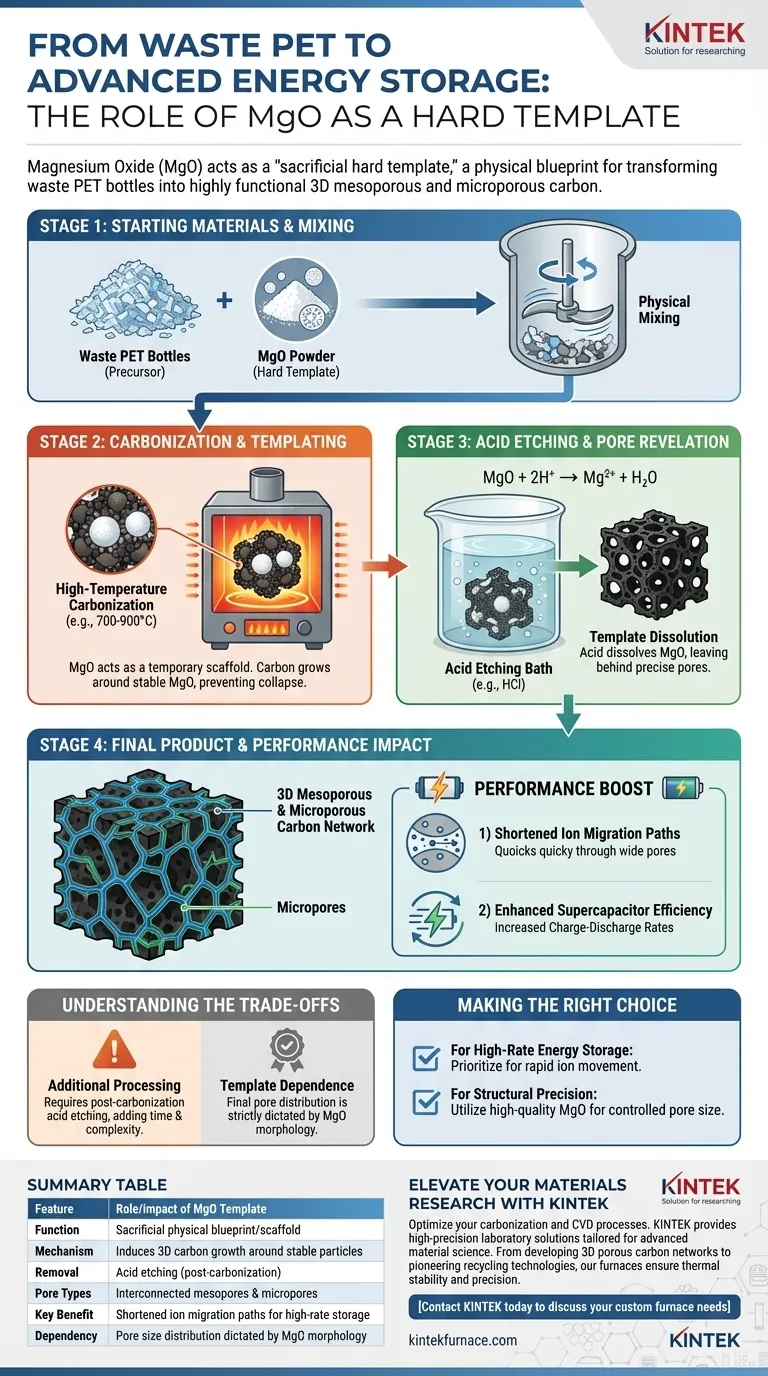

Magnesiumoxid (MgO) dient als physischer Bauplan. Es wird in den Verarbeitungsprozess von Abfall-PET-Flaschen eingebracht, um als „opferfähige harte Schablone“ zu fungieren, die die interne Architektur des entstehenden Kohlenstoffmaterials bestimmt. Indem es während des Hochtemperatur-Karbonisierungsprozesses spezifischen Raum einnimmt, zwingt das MgO-Pulver den Kohlenstoff, um seine Partikel herum zu wachsen, und formt den Kohlenstoff effektiv in eine bestimmte Form, bevor er chemisch entfernt wird.

Kernbotschaft MgO fungiert als temporäres Gerüst, das die Bildung eines stark vernetzten 3D-Kohlenstoffnetzwerks induziert. Sobald das MgO aufgelöst ist, hinterlässt es eine präzise Verteilung von Meso- und Mikroporen, die für die Verbesserung der Leistung von Superkondensatoren entscheidend ist.

Der Mechanismus des harten Templatings

Die Rolle der „opferfähigen“ Schablone

Bei diesem Prozess ist MgO nicht dazu bestimmt, Teil des Endprodukts zu sein. Es wird ausschließlich mit dem PET gemischt, um das Material während seines Übergangs von Kunststoff zu Kohlenstoff zu formen.

Induktion des Kohlenstoffgerüsts

Während der Hochtemperatur-Ofenbehandlung zersetzt sich das PET und karbonisiert. Da das MgO-Pulver thermisch stabil ist, bleibt es fest und zwingt das sich bildende Kohlenstoffgerüst, sich um die MgO-Partikel herum zu entwickeln, anstatt zu einem dichten Block zu kollabieren.

Erzeugung des 3D-Porösen Netzwerks

Der Ätzprozess

Nach Abschluss der Karbonisierung wird das Verbundmaterial einer Säureätzung unterzogen. Dieses chemische Bad löst die MgO-Schablone vollständig auf und hinterlässt die Kohlenstoffstruktur intakt.

Enthüllung der Porenstruktur

Dort, wo sich einst die MgO-Partikel befanden, bleiben Hohlräume zurück. Die Entfernung der Schablone enthüllt ein stark vernetztes 3D-Netzwerk aus Meso- und Mikroporen. Die Größe und Verteilung dieser Poren werden direkt durch die physikalische Morphologie des anfangs verwendeten MgO-Pulvers gesteuert.

Die Auswirkungen auf die Leistung

Verkürzung der Ionenwanderungswege

Die durch die MgO-Schablone erzeugte spezifische 3D-Struktur dient nicht nur der Textur, sondern hat auch einen funktionalen Zweck. Die vernetzten Poren verkürzen die Wegstrecke, die Ionen im Material zurücklegen müssen, erheblich.

Verbesserung der Superkondensator-Effizienz

Durch die Erleichterung einer schnelleren Ionenbewegung ermöglicht der schablonierte Kohlenstoff eine schnelle Energieübertragung. Dies führt direkt zu erhöhten Lade-Entlade-Raten bei Superkondensatoren, wodurch das Gerät effizienter und reaktionsschneller wird.

Verständnis der Kompromisse

Zusätzliche Verarbeitungsschritte

Obwohl die Verwendung von MgO als harte Schablone wirksam ist, erhöht sie die Komplexität. Sie erfordert einen Säureätzungsschritt nach der Karbonisierung, um die Schablone zu entfernen, was dem Herstellungsprozess im Vergleich zur einfachen Karbonisierung Zeit und chemische Handhabung hinzufügt.

Abhängigkeit von der Schablonenqualität

Die endgültigen Eigenschaften des Kohlenstoffs sind streng an die Qualität der Schablone gebunden. Die Porengrößenverteilung ist nur so präzise wie die Morphologie des eingebrachten MgO-Pulvers; wenn die Schablone inkonsistent ist, wird auch das endgültige Kohlenstoffnetzwerk inkonsistent sein.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von MgO ist eine strategische Ingenieursentscheidung, die darauf abzielt, die elektrochemische Leistung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Energiespeicherung mit hoher Rate liegt: Priorisieren Sie diese Methode, da die verkürzten Ionenwanderungswege für die Maximierung der Lade-Entlade-Geschwindigkeiten unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Präzision liegt: Verwenden Sie hochwertiges MgO-Pulver, da dessen spezifische Morphologie die Kontrolle über die endgültige Porengrößenverteilung direkt bestimmt.

Indem Sie MgO als temporären Architekten behandeln, verwandeln Sie Abfallplastik in ein hochgradig abgestimmtes Material, das für die schnelle Energiespeicherung optimiert ist.

Zusammenfassungstabelle:

| Merkmal | Rolle/Auswirkung der MgO-Schablone |

|---|---|

| Funktion | Opferfähiger physischer Bauplan/Gerüst |

| Mechanismus | Induziert 3D-Kohlenstoffwachstum um stabile MgO-Partikel |

| Entfernungsmethode | Säureätzung (nach Karbonisierung) |

| Porentypen | Vernetzte Meso- und Mikroporen |

| Hauptvorteil | Verkürzte Ionenwanderungswege für Energiespeicherung mit hoher Rate |

| Abhängigkeit | Porengrößenverteilung wird durch MgO-Morphologie bestimmt |

Erweitern Sie Ihre Materialforschung mit KINTEK

Möchten Sie Ihre Karbonisierungs- und chemische Gasphasenabscheidungsprozesse optimieren? KINTEK bietet hochpräzise Laborlösungen, die auf die fortgeschrittene Materialwissenschaft zugeschnitten sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre individuellen Forschungsanforderungen angepasst werden können.

Ob Sie 3D-poröse Kohlenstoffnetzwerke entwickeln oder nachhaltige Recyclingtechnologien entwickeln, unsere Hochtemperaturöfen gewährleisten die thermische Stabilität und Präzision, die Ihr Projekt erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und zu erfahren, wie wir die Effizienz und Innovation Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum wird ein Präzisionsofen zum Trocknen gewaschener Kirschkerne verwendet? Überlegene Aktivkohleproduktion freischalten

- Welche Rolle spielt ein industrieller Elektroofen bei PAI? Beherrschen Sie die thermische Vorbereitung für Metallmatrix-Verbundwerkstoffe

- Welche Rolle spielt die Mikrowellenheizung bei der lötfreien VIG? Steigern Sie die Effizienz mit Edge-Fusion-Technologie

- Was ist die Funktion eines Labor-Hochtemperatur-Muffelofens bei der Vorbehandlung von Eierschalenpulver? Optimierung von AA6061-Verbundwerkstoffen

- Was ist die Funktion der Nasskugelmahlung bei der Synthese von SPAN? Optimieren Sie Ihren Schwefelgehalt durch Tiefenmischung

- Was ist die Funktion eines Labortrockenschranks bei der Herstellung von Aktivkohle? Gewährleistung überlegener Materialstabilität

- Was ist der Zweck der Verwendung eines Argonstroms während der Aktivierung? Verbesserung der $CO_2$-Adsorptionseffizienz

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität