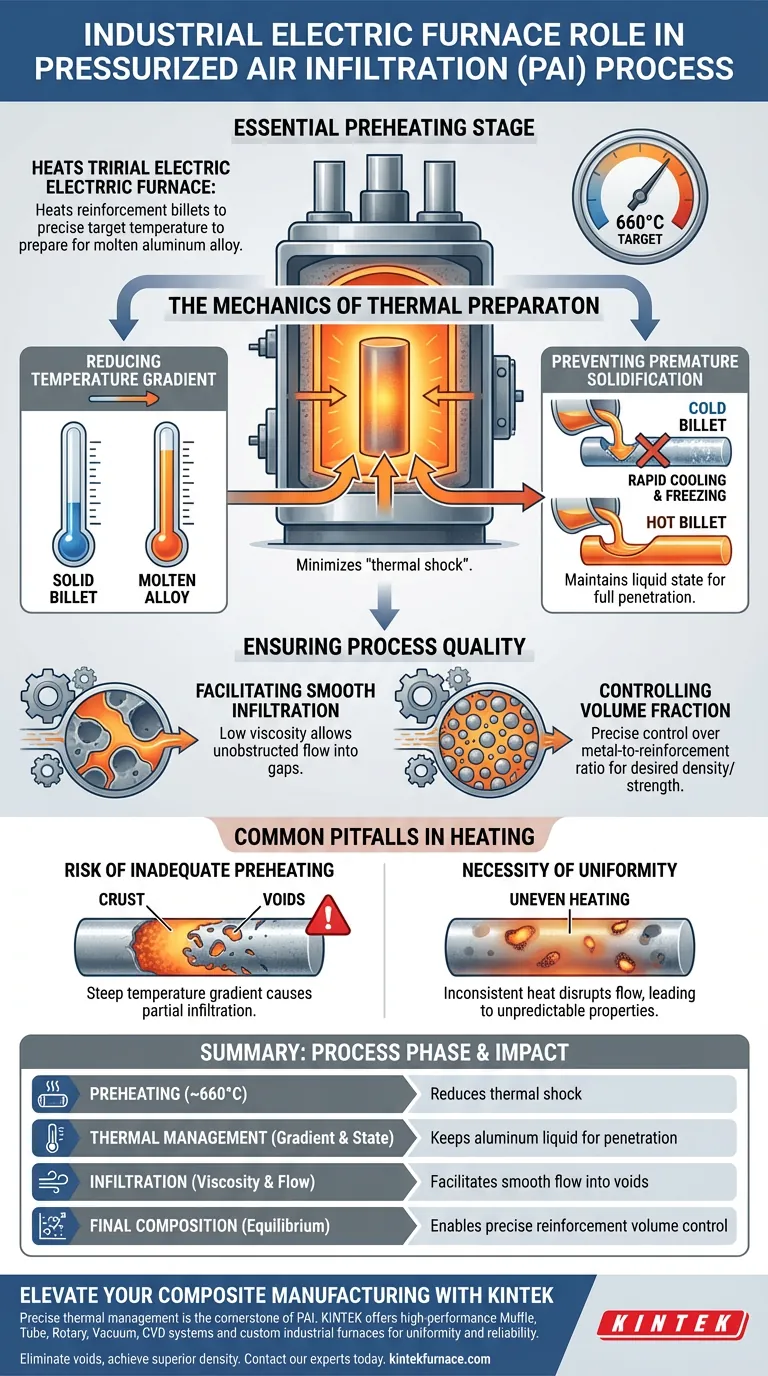

Der industrielle Elektroofen fungiert als wesentliche Vorwärmstufe im Druckluftinfiltrationsprozess (PAI). Er erhitzt Knüppel, die Verstärkungspartikel enthalten, auf eine präzise Zieltemperatur, typischerweise um 660°C, um sie für die Einführung von geschmolzener Aluminiumlegierung vorzubereiten.

Durch die deutliche Reduzierung des Temperaturgradienten zwischen dem festen Knüppel und dem geschmolzenen Metall stellt der Ofen sicher, dass die Legierung lange genug flüssig bleibt, um das Verstärkungsmaterial zu durchdringen. Dies verhindert eine Blockade durch Abkühlung und garantiert eine gleichmäßige Verbundstruktur.

Die Mechanik der thermischen Vorbereitung

Reduzierung des Temperaturgradienten

Die größte Herausforderung bei PAI ist die thermische Disparität zwischen der flüssigen Aluminiumlegierung und dem festen Verstärkungs-Knüppel.

Der Elektroofen erhöht die Temperatur des Knüppels auf die Schmelztemperatur der Legierung oder nahe daran, oft 660°C. Dies minimiert den "thermischen Schock", den das flüssige Metall beim Kontakt mit dem Knüppel erfährt.

Verhinderung vorzeitiger Erstarrung

Wenn geschmolzenes Aluminium auf einen kalten Knüppel trifft, verliert es schnell Wärmeenergie.

Diese schnelle Abkühlung führt dazu, dass das Metall gefriert (erstarrt), bevor es die Form vollständig durchdringen kann. Der Ofen stellt sicher, dass der Knüppel genügend thermische Energie speichert, um das Aluminium während der Infiltrationsphase in einem flüssigen Zustand zu halten.

Gewährleistung der Prozessqualität

Ermöglichung einer reibungslosen Infiltration

Für einen hochwertigen Verbundwerkstoff muss das Metall frei in die mikroskopischen Hohlräume zwischen den Verstärkungspartikeln fließen können.

Das Vorwärmen stellt sicher, dass die Viskosität des Metalls niedrig bleibt, wodurch es reibungslos in die Lücken infiltriert werden kann, ohne behindert zu werden. Dies schafft eine nahtlose Verbindung zwischen der Matrix (Metall) und der Verstärkung.

Kontrolle des Volumenanteils

Das ultimative Ziel des PAI-Prozesses ist es, ein bestimmtes Verhältnis von Metall zu Verstärkung zu erreichen.

Durch die Aufrechterhaltung der erforderlichen Temperatur ermöglicht der Ofen eine präzise Kontrolle des Volumenanteils der Verstärkungsphase. Dies stellt sicher, dass das Endmaterial seine konstruierten Dichte- und Festigkeitsspezifikationen erfüllt.

Häufige Fehler beim Erhitzen (Die Kompromisse)

Das Risiko einer unzureichenden Vorwärmung

Wenn der Ofen die Zieltemperatur (z. B. 660°C) nicht erreicht, bleibt der Temperaturgradient zu steil.

Dies führt zu einer teilweisen Infiltration, bei der das Metall eine "Kruste" auf der Oberfläche bildet, aber das Innere des Knüppels metallfrei bleibt. Dies führt zu einer strukturell beeinträchtigten Komponente.

Die Notwendigkeit von Gleichmäßigkeit

Der Ofen muss den gesamten Knüppel gleichmäßig erhitzen, nicht nur die Oberfläche.

Ungleichmäßiges Erhitzen kann zu lokalisierten Erstarrungsstellen führen, die den Fluss der geschmolzenen Legierung stören und zu unvorhersehbaren Schwankungen der endgültigen Materialeigenschaften führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des PAI-Prozesses zu maximieren, konzentrieren Sie sich auf die Beziehung zwischen Temperatur und Fluss.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um die genaue Zieltemperatur (z. B. 660°C) zu erreichen, um Hohlräume durch vorzeitiges Metallgefrieren zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Priorisieren Sie die Dauer der Vorwärmphase, um sicherzustellen, dass der Kern des Knüppels ein thermisches Gleichgewicht mit der geschmolzenen Legierung erreicht, was eine präzise Kontrolle des Volumenanteils garantiert.

Präzises Wärmemanagement ist der Unterschied zwischen einer Oberflächenbeschichtung und einem echten Verbundmaterial.

Zusammenfassungstabelle:

| Prozessphase | Ofenfunktion | Auswirkung auf die Qualität |

|---|---|---|

| Vorwärmung | Erreicht ~660°C Zieltemperatur | Reduziert den thermischen Schock zwischen Knüppel und Legierung |

| Wärmemanagement | Minimiert den Temperaturgradienten | Hält Aluminium im flüssigen Zustand für vollständige Penetration |

| Infiltration | Gewährleistet niedrige Metallviskosität | Ermöglicht reibungslosen Fluss in mikroskopische Hohlräume |

| Endzusammensetzung | Aufrechterhaltung des thermischen Gleichgewichts | Ermöglicht präzise Kontrolle des Volumenanteils der Verstärkung |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Präzises Wärmemanagement ist der Eckpfeiler einer erfolgreichen Druckluftinfiltration. Bei KINTEK verstehen wir, dass selbst eine geringfügige Temperaturabweichung die strukturelle Integrität Ihrer Materialien beeinträchtigen kann.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte industrielle Hochtemperaturöfen. Egal, ob Sie Knüppel auf perfekte 660°C erhitzen müssen oder eine vollständig anpassbare Lösung für einzigartige Forschungsanforderungen benötigen, unsere Ausrüstung liefert die Gleichmäßigkeit und Zuverlässigkeit, die Ihr Labor benötigt.

Bereit, Hohlräume zu eliminieren und überlegene Materialdichte zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Ahmed hewidy, Ibrahim Sabry. MECHANICAL AND TRIBOLOGICAL CHARACTERISTICS OF STIR-CASTING Al2O3-SiC-Gr/Al6063 HYBRID COMPOSITE. DOI: 10.21608/jest.2024.334761

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Graphitofen besser als eine Flamme in der AAS?

- Welche Materialarten kann ein Chargenofen verarbeiten? Entdecken Sie vielseitige Wärmebehandlungslösungen

- Welche Rolle spielt ein RTA-System bei der Verarbeitung von SiN-Dünnschichten? Hochleistungsfähige Quanten- und optische Materialien freischalten

- Warum ist ein schnelles Wasserabschrecksystem für 7075er Aluminium notwendig? Maximieren Sie die Legierungsfestigkeit & Härte

- Wie trägt ein Rotationsverdampfer zur Konzentrationsphase von TiO2- und ZrO2-Pasten bei? Präzise Viskosität erreichen

- Welche Bedeutung hat die Verwendung eines Labor-Elektroofens beim Härten und Anlassen von Schiffbaustahl? Präzise Kontrolle der Mikrostruktur erreichen

- Was ist die Hauptaufgabe von hochreinem Wasserstoff bei der Wärmebehandlung? Erzielen Sie überlegenen Schutz metallischer Beschichtungen

- Warum wird die elektromagnetische Rührtechnologie beim Schmelzprozess von Titan-Kupfer (Ti–Cu)-Legierungen eingesetzt?