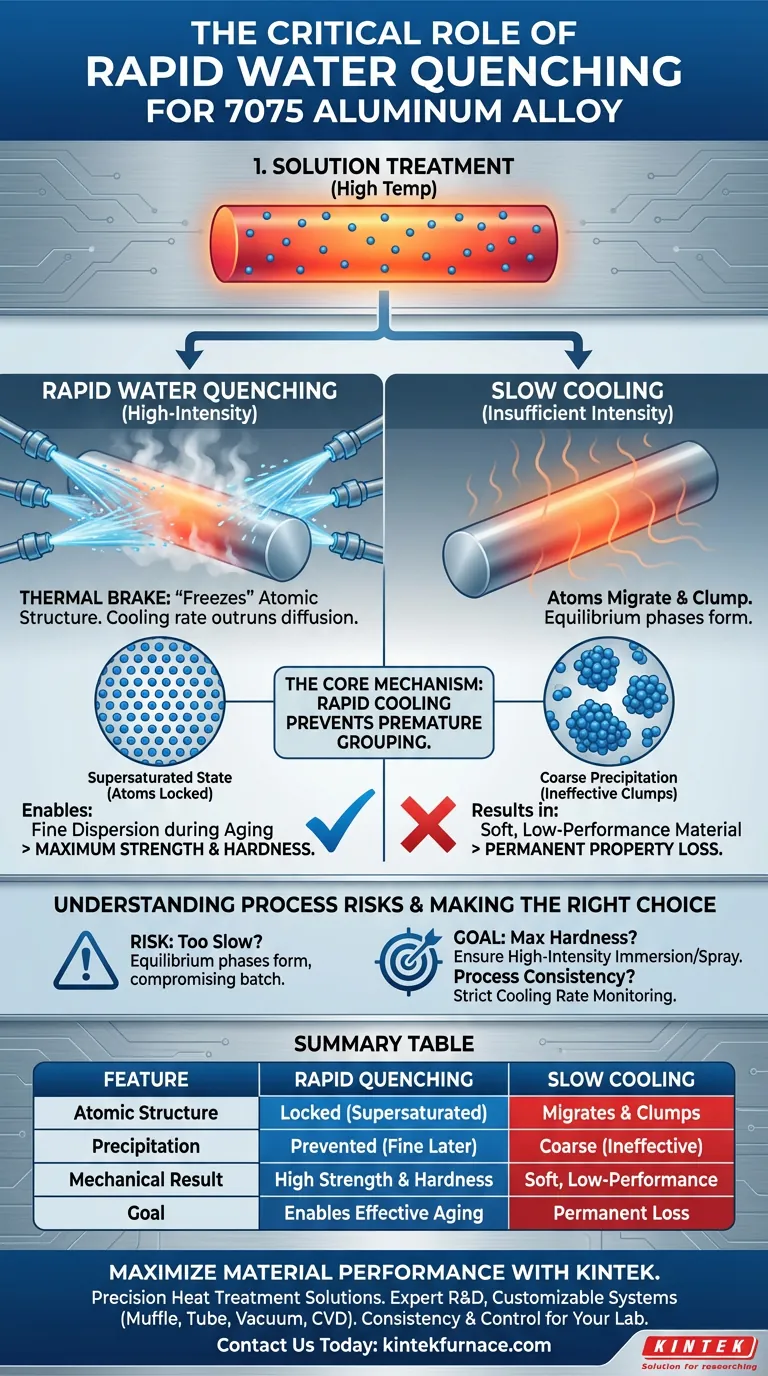

Die schnelle Wasserabschreckung ist die grundlegende Voraussetzung für die Erzielung hoher Festigkeit bei 7075er Aluminium. Durch das Einwirken intensiver Sprüh- oder Tauchkühlung auf den erhitzten Block wird das Material gezwungen, augenblicklich von seiner Lösungsglühtemperatur auf Raumtemperatur abzukühlen. Diese extreme Abkühlrate ist erforderlich, um gelöste Atome an ihrem Platz zu fixieren und zu verhindern, dass sie sich vorzeitig zusammenballen.

Der Kernmechanismus Die Abschreckung wirkt wie eine thermische Bremse, die die bei hohen Temperaturen erzeugte Atomstruktur "einfriert". Ohne diese schnelle Abkühlung würden sich die verstärkenden Elemente während des Abkühlvorgangs als grobe Partikel ausscheiden und das Material unfähig machen, während des abschließenden Alterungsprozesses seine maximale Härte zu erreichen.

Die physikalische Notwendigkeit einer schnellen Abkühlung

Fixierung der Atomstruktur

Bei hohen Lösungsglühtemperaturen sind die Legierungselemente (Löser) gleichmäßig in der Aluminiummatrix gelöst.

Die Hauptfunktion der Wasserabschreckung besteht darin, diese Hochtemperaturordnung zu erhalten.

Durch die sofortige Temperaturabsenkung entzieht das System diesen Atomen die Zeit und thermische Energie, die sie zum Bewegen oder Trennen benötigen.

Verhinderung grober Ausscheidungen

<Wenn 7075er Aluminium langsam abkühlen darf, wandern die gelösten Elemente natürlich aus der Lösung aus.

Dies führt zu "groben Ausscheidungen", bei denen sich die verstärkenden Phasen zu großen, ineffektiven Klumpen bilden.

Sobald sich diese groben Phasen während des Abkühlens bilden, können sie nicht zur Festigkeit des Materials beitragen, was zu einem weicheren Endprodukt mit geringerer Leistung führt.

Ermöglichung des Härtungsprozesses

Erzeugung eines übersättigten Zustands

Die Abschreckung härtet das Metall nicht direkt; vielmehr erzeugt sie einen chemisch instabilen "übersättigten" Zustand.

Dieser Zustand ist der zwingend erforderliche Ausgangspunkt für eine effektive Wärmebehandlung.

Er stellt sicher, dass die Legierungselemente in der Lösung gefangen bleiben und auf ihre Aktivierung warten.

Ermöglichung einer feinen Dispersion

Das ultimative Ziel der Wärmebehandlung von 7075er Aluminium ist die Erzeugung feiner, dispergierter verstärkender Phasen.

Da die Abschreckung grobe Klumpen erfolgreich verhindert hat, können nachfolgende natürliche oder künstliche Alterungsprozesse die Ausscheidung präzise steuern.

Diese kontrollierte Freisetzung führt zu der feinen mikrostrukturellen Dispersion, die erforderlich ist, um die spezifizierte Härte der Legierung zu erreichen.

Verständnis der Prozessrisiken

Die Konsequenz unzureichender Intensität

Die primäre Referenz hebt hervor, dass das Abschrecksystem intensive Sprüh- oder Tauchkühlung verwenden muss.

Ein Mangel an Intensität führt zu einer zu langsamen Abkühlrate, um die natürliche Diffusion von Atomen zu "überholen".

Wenn das System diese kritische Geschwindigkeit nicht erreicht, bilden sich während des Abkühlens auf Raumtemperatur Gleichgewichtsphasen, die die mechanischen Eigenschaften der Charge dauerhaft beeinträchtigen.

Die richtige Wahl für Ihr Ziel

Um die Leistung von 7075er Aluminium zu maximieren, muss die Abschreckphase als kritische Brücke zwischen Erhitzen und Altern betrachtet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Stellen Sie sicher, dass Ihr System eine intensive Tauch- oder Sprühkühlung bietet, um grobe Ausscheidungen vollständig zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Überwachen Sie die Abkühlrate streng, um sicherzustellen, dass die Atomstruktur gleichmäßig von der Lösungsglühtemperatur eingefroren wird.

Das gesamte Potenzial der Legierung hängt von der Geschwindigkeit der Abschreckung ab, um eine effektive Alterung zu ermöglichen.

Zusammenfassungstabelle:

| Merkmal | Schnelle Abschreckung | Langsame Abkühlung |

|---|---|---|

| Atomstruktur | Eingefroren in übersättigtem Zustand | Atome wandern und ballen sich zusammen |

| Ausscheidung | Verhindert (später feine Dispersion) | Bildung grober, ineffektiver Partikel |

| Mechanisches Ergebnis | Hohe Festigkeit und Härte | Weiches Material mit geringer Leistung |

| Ziel | Ermöglicht effektive Alterung | Permanenter Verlust von Eigenschaften |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision bei der Wärmebehandlung ist der Unterschied zwischen Hochleistungslegierungen und Materialversagen. Bei KINTEK verstehen wir die kritische Natur von Abkühlraten und thermischer Stabilität.

Mit fundierter F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen. Ob Sie 7075er Aluminium behandeln oder fortschrittliche Keramiken entwickeln, unsere Ausrüstung gewährleistet die Konsistenz und Kontrolle, die Ihr Labor benötigt.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie noch heute unser Expertenteam, um die perfekte, anpassbare Lösung für Ihre Forschungs- und Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Hao Wu, Richard Turner. Microstructure Characterisation and Modelling of Pre-Forging Solution Treatment of 7075 Aluminium Alloy Using Novel Heating Methods. DOI: 10.3390/jmmp9010002

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Art von Reaktionsumgebung ist für die Synthese von Ge-Se-Tl-Sb-Chalkogenidgläsern erforderlich? | KINTEK

- Warum wird die Hydrothermalsynthese für die Herstellung von ZIF-8 verwendet? Steuerung der Nanokristallreinheit und -gleichmäßigkeit

- Welche Rolle spielt das Packungsmedium im Festkörper-Pulverborierprozess? Erhöhung der Metallhärte bei hohen Temperaturen

- Welche Rolle spielt ein industrielles POCl3-Diffusionsofensystem bei DOSS? Beherrschung der quantitativen Phosphorkontrolle

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der Synthese von CuO-Nanopartikeln? Erzielen Sie präzise Laborergebnisse

- Wie simulieren Vertikalreaktoren die Reduktion im Hochofen? Eisen effektiv aus Stahlabfällen gewinnen

- Was ist der Betriebsmechanismus eines Schmelzreduktionsofens (SRF)? Optimieren Sie Ihren HAlMan-Metallurgieprozess

- Welche Art von Ofen wurde für das Tempern siliziumbasierter Materialien ausgewählt und was waren die wichtigsten Anforderungen? Entdecken Sie die ideale Lösung für präzise Wärmebehandlung