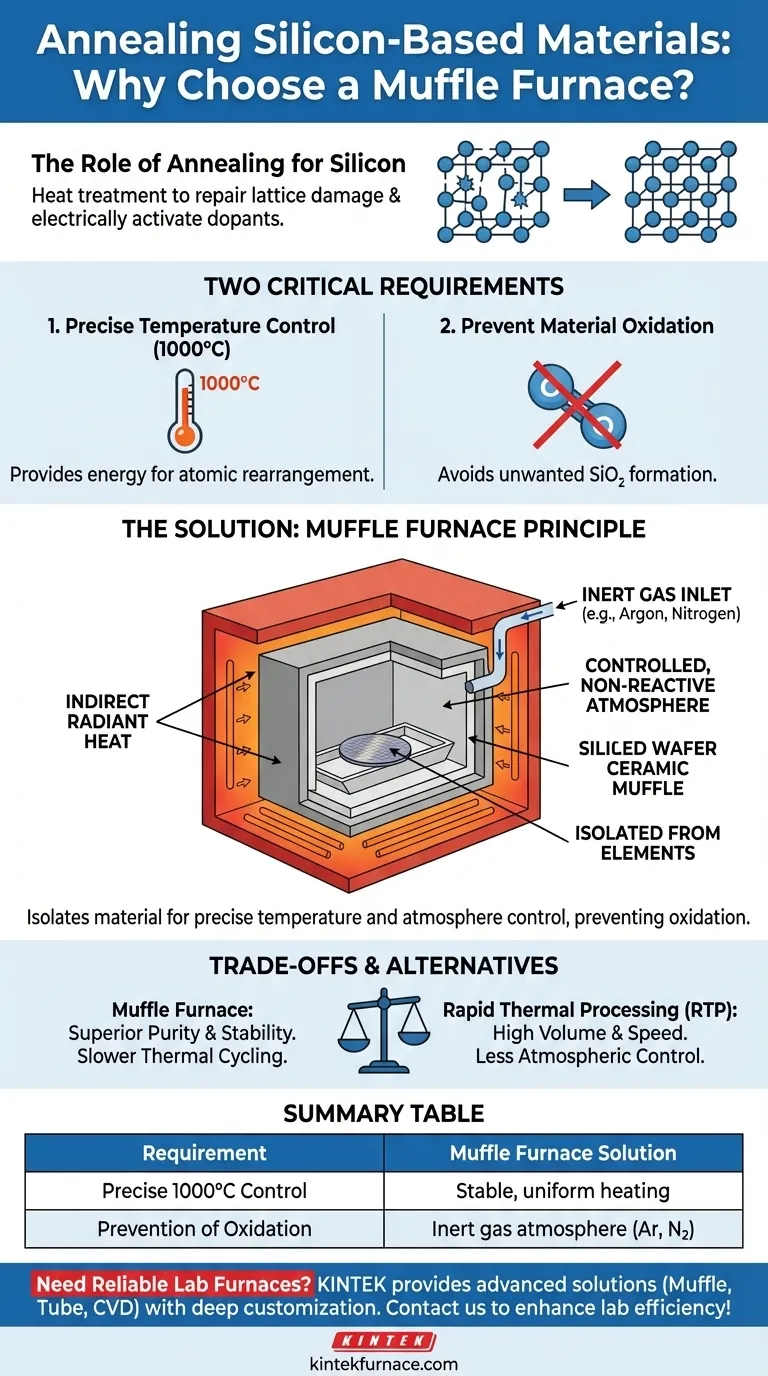

Für das Tempern siliziumbasierter Materialien wurde ein Muffelofen ausgewählt. Diese Wahl wurde durch zwei kritische Betriebsanforderungen bestimmt: die Fähigkeit, eine präzise und stabile Temperatur von etwa 1000 °C aufrechtzuerhalten, und die Notwendigkeit, die Oxidation des Materials während dieses Hochtemperaturprozesses zu verhindern.

Die zentrale Herausforderung bei der Wärmebehandlung von Silizium besteht nicht nur darin, eine hohe Temperatur zu erreichen, sondern dies in einer sauberen, nicht reaktiven Umgebung zu tun. Ein Muffelofen wird gewählt, weil er das Material von den Heizelementen isoliert und so eine präzise Kontrolle sowohl über die Temperatur als auch über die umgebende Atmosphäre ermöglicht, um unerwünschte chemische Reaktionen zu verhindern.

Die Rolle des Temperns für Silizium

Das Tempern ist ein grundlegender Wärmebehandlungsprozess, der zur Änderung der Mikrostruktur eines Materials und damit zur Veränderung seiner mechanischen oder elektrischen Eigenschaften eingesetzt wird.

Was ist Tempern?

Im Kern beinhaltet das Tempern das Erhitzen eines Materials auf eine bestimmte Temperatur, das Halten dieser Temperatur für eine bestimmte Zeit und das anschließende kontrollierte Abkühlen. Dieser Prozess ermöglicht es der inneren atomaren Struktur des Materials, sich neu anzuordnen, wodurch innere Spannungen gelöst und mikroskopische Defekte behoben werden.

Warum Silizium tempern?

Bei der Herstellung von Halbleitern durchlaufen Siliziumwafer Prozesse wie die Ionenimplantation, die ihre Kristallstruktur beschädigen. Das Tempern ist entscheidend, um diese Gitterdefekte zu reparieren und die implantierten Dotierstoffatome elektrisch zu „aktivieren“, was für die Herstellung funktionsfähiger Transistoren und integrierter Schaltungen unerlässlich ist.

Dekonstruktion der Kernanforderungen

Der Erfolg des Temperns von Silizium hängt von der Erfüllung zweier nicht verhandelbarer Bedingungen ab.

Anforderung 1: Präzise Temperaturkontrolle bei 1000 °C

Eine Temperatur von etwa 1000 °C liefert genügend thermische Energie, damit sich Siliziumatome und Dotierstoffe im Kristallgitter bewegen und in stabileren, geordneten Positionen einfinden können.

Ist die Temperatur zu niedrig, ist die Atomdiffusion unzureichend und der Temperprozess ist ineffektiv. Ist sie zu hoch oder instabil, kann dies Defekte verursachen oder die bereits auf dem Wafer gefertigten empfindlichen Strukturen beschädigen.

Anforderung 2: Verhinderung der Materialoxidation

Silizium reagiert bei hohen Temperaturen leicht mit Sauerstoff und bildet eine Schicht aus Siliziumdioxid (SiO₂).

Während eine kontrollierte, qualitativ hochwertige SiO₂-Schicht ein fundamentaler Bestandteil der Mikroelektronik ist (als Isolator), ist unkontrollierte Oxidation während des Temperns schädlich. Sie verunreinigt das Material, verändert seine elektrischen Eigenschaften unvorhersehbar und beeinträchtigt die Gerätefunktion.

Warum ein Muffelofen die Lösung ist

Ein Muffelofen ist speziell dafür konzipiert, die doppelten Anforderungen der Temperaturkontrolle und der atmosphärischen Reinheit zu erfüllen.

Das Prinzip der Isolierung

Das bestimmende Merkmal eines Muffelofens ist seine innere Kammer oder „Muffel“, ein separater, abgedichteter Behälter, der das zu behandelnde Material aufnimmt. Die Heizelemente befinden sich außerhalb dieser Muffel.

Dieses Design ist vergleichbar damit, Lebensmittel in einen versiegelten Keramikhaltetopf zu legen und diesen Topf dann in einen größeren Ofen zu stellen. Die Wärme strahlt durch die Wände des Topfes ab, um das Essen zu garen, ohne es der direkten Umgebung des Ofens auszusetzen.

Ermöglichung der Atmosphärenkontrolle

Da das Silizium innerhalb der Muffel isoliert ist, kann die Atmosphäre im Inneren streng kontrolliert werden. Normale Luft kann herausgepumpt und durch ein hochreines Inertgas wie Argon oder Stickstoff ersetzt werden.

Diese Inertatmosphäre enthält keinen Sauerstoff, der für die Oxidation notwendig wäre, und schützt das Siliziummaterial so effektiv auch bei extremen Temperaturen.

Gewährleistung der Temperaturhomogenität

Die indirekte Heizmethode eines Muffelofens fördert eine ausgezeichnete Temperaturstabilität und Gleichmäßigkeit in der gesamten Kammer. Die Strahlungswärme der umgebenden Elemente erwärmt die Wände der Muffel gleichmäßig und stellt sicher, dass jeder Teil des Siliziummaterials die gleichen thermischen Bedingungen erfährt, was für konsistente Ergebnisse unerlässlich ist.

Verständnis der Kompromisse

Obwohl effektiv, ist der Muffelofen nicht ohne betriebliche Überlegungen.

Langsamere thermische Zyklen

Da die Wärme indirekt durch die Muffelwände übertragen werden muss, weisen diese Öfen im Vergleich zu Systemen mit direkter Beheizung typischerweise langsamere Aufheiz- (Rampen-) und Abkühlraten auf.

Potenzielle Durchsatzbeschränkungen

Muffelöfen werden oft für die Batch-Verarbeitung verwendet. Für die Massenproduktion werden möglicherweise alternative Technologien wie die Schnelle Wärmebehandlung (Rapid Thermal Processing, RTP) wegen ihrer wesentlich schnelleren Zykluszeiten bevorzugt, obwohl diese andere Kontrollherausforderungen mit sich bringen.

Material- und Reinheitsbedenken

Bei Anwendungen mit ultrahoher Reinheit muss das Material der Muffel selbst (typischerweise eine Keramik) sorgfältig ausgewählt werden, um jegliche Entgasung oder Partikelabgabe zu verhindern, die den Siliziumwafer bei hohen Temperaturen verunreinigen könnten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der geeigneten Wärmebehandlungsmethode erfordert die Abstimmung der Technologie mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Reinheit für Forschung oder spezialisierte Produktion liegt: Ein Muffelofen ist aufgrund seiner überlegenen Atmosphärenkontrolle und Temperaturhomogenität eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Geschwindigkeit liegt: Informieren Sie sich über RTP-Systeme (Rapid Thermal Processing), die Hochleistungslampen für extrem schnelle Heizzyklen verwenden, die in Sekunden statt in Stunden gemessen werden.

Letztendlich ist die Wahl des richtigen Ofens ein direktes Ergebnis des Verständnisses der Empfindlichkeiten Ihres Materials und der spezifischen Prozessziele hinsichtlich Reinheit, Geschwindigkeit und Skalierbarkeit.

Zusammenfassungstabelle:

| Anforderung | Vom Muffelofen bereitgestellte Lösung |

|---|---|

| Präzise Temperaturkontrolle bei 1000 °C | Gewährleistet eine stabile, gleichmäßige Erwärmung für eine effektive atomare Umlagerung und Defektreparatur in Silizium. |

| Verhinderung der Materialoxidation | Verwendet Inertgasatmosphären (z. B. Argon, Stickstoff), um Silizium zu isolieren und eine unerwünschte SiO₂-Bildung zu vermeiden. |

Benötigen Sie einen zuverlässigen Ofen für Ihr Siliziumtempern oder andere Hochtemperaturprozesse? KINTEK nutzt herausragende F&E und Eigenfertigung und beliefert diverse Labore mit fortschrittlichen Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Reinheit, Temperaturkontrolle und Skalierbarkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und konsistente Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen