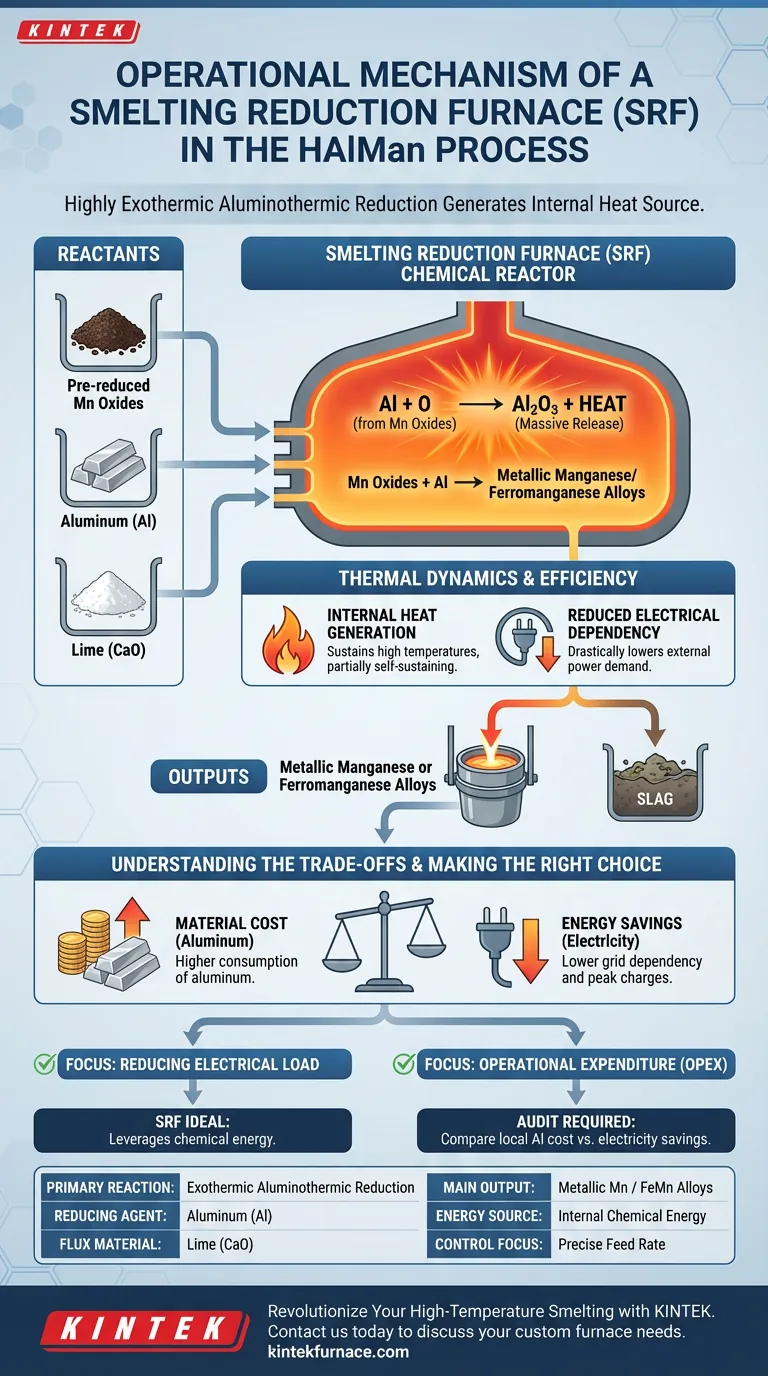

Der Betriebsmechanismus des Schmelzreduktionsofens (SRF) konzentriert sich auf eine hochexotherme aluminothermische Reduktionsreaktion. Durch die Zugabe von Aluminium und Kalk zu vorreduzierten Manganoxiden wandelt der Ofen diese Oxide in metallisches Mangan oder Ferrolegierungen um, während er seine eigene interne Wärmequelle erzeugt.

Der SRF unterscheidet sich durch die Nutzung der chemischen Energie, die bei der Aluminiumoxidation freigesetzt wird, um den Schmelzprozess anzutreiben. Dieser Ansatz verwandelt den Ofen in einen chemischen Reaktor, der seine eigenen hohen Temperaturen aufrechterhält und somit die Abhängigkeit von externer elektrischer Energie erheblich reduziert.

Die Mechanik der aluminothermischen Reduktion

Die Rolle der Reaktanten

Der Prozess beginnt mit der präzisen Zugabe von Aluminium und Kalk zum Ofen, der vorreduzierte Manganoxide enthält.

Das Aluminium fungiert als primäres Reduktionsmittel, das Sauerstoff aus den Manganoxiden entfernt. Der Kalk dient als Flussmittel und hilft wahrscheinlich bei der Schlackenbildung und der Handhabung von Verunreinigungen während der Metallabtrennung.

Freisetzung chemischer Energie

Der Kern dieses Mechanismus ist die Reaktion zwischen Aluminium und Sauerstoff.

Diese Interaktion ist intensiv exotherm, was bedeutet, dass sie eine enorme Menge an chemischer Energie in Form von Wärme freisetzt. Diese Energiefreisetzung ist nicht nur ein Nebenprodukt; sie ist der Hauptantrieb für die Aufrechterhaltung der thermischen Umgebung im Inneren des Gefäßes.

Umwandlung in eine Legierung

Unter diesen Hochtemperaturbedingungen werden die chemischen Bindungen, die die Manganoxide zusammenhalten, aufgebrochen.

Das Ergebnis ist die vollständige Reduktion der Oxide zu metallischem Mangan oder, je nach spezifischen Einsatzstoffen, zu Ferrolegierungen. Dieses flüssige Metall sammelt sich am Boden des Ofens zur Abstich.

Thermische Dynamik und Effizienz

Interne Wärmeerzeugung

Im Gegensatz zu herkömmlichen Öfen, die stark auf Lichtbögen oder Induktion zur Wärmeerzeugung angewiesen sind, nutzt der SRF die Reaktion selbst.

Die durch die aluminothermische Reaktion erzeugte Wärme reicht aus, um die für das Schmelzen erforderlichen hohen Temperaturen aufrechtzuerhalten. Dies macht den Prozess aus thermischer Sicht teilweise autark.

Reduzierte elektrische Abhängigkeit

Da die chemische Reaktion einen erheblichen Teil der benötigten thermischen Energie liefert, wird der Bedarf an externer elektrischer Energie drastisch reduziert.

Diese operative Umstellung ermöglicht es der Anlage, die Produktionskosten von den volatilen Strommarktpreisen zu entkoppeln und sich stattdessen auf das chemische Potenzial der Einsatzmaterialien zu verlassen.

Verständnis der Kompromisse

Obwohl die thermodynamischen Vorteile klar sind, bringt dieser Mechanismus spezifische betriebliche Überlegungen hinsichtlich der Inputkosten mit sich.

Materialkosten vs. Energieeinsparungen

Der Haupthandelskompromiss dieses Mechanismus ist der Austausch von Stromkosten gegen Materialkosten.

Obwohl Sie erheblich Strom sparen, erfordert der Prozess einen kontinuierlichen Verbrauch von Aluminium, das im Allgemeinen eine teurere Ware als kohlenstoffbasierte Reduktionsmittel ist. Die wirtschaftliche Rentabilität des SRF hängt von der Preisdifferenz zwischen Industriestrom und Aluminium ab.

Prozesskontrolle

Aluminothermische Reaktionen sind schnell und intensiv.

Die Betreiber müssen die Zufuhrrate von Aluminium und Kalk präzise steuern, um thermische Durchgeher oder unvollständige Reduktionen zu verhindern, was im Vergleich zu langsameren, elektrisch beheizten Methoden eine strenge Prozessüberwachung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie den HAlMan-Prozess SRF für Ihre Betriebe bewerten, berücksichtigen Sie Ihre primären Ressourcenbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Stromlast liegt: Der SRF ist ideal, da er chemische Energie nutzt, um die Netzabhängigkeit und Spitzenlastgebühren zu minimieren.

- Wenn Ihr Hauptaugenmerk auf den Betriebskosten (OPEX) liegt: Sie müssen die lokalen Kosten der Aluminiumversorgung sorgfältig gegen die prognostizierten Stromersparnisse prüfen, um eine positive Marge zu gewährleisten.

Der SRF stellt eine Verlagerung von der elektrisch angetriebenen Metallurgie zur chemisch angetriebenen Thermodynamik dar und bietet eine hohe thermische Effizienz für Betreiber mit Zugang zu kostengünstigem Aluminium.

Zusammenfassungstabelle:

| Merkmal | SRF Betriebsdetail |

|---|---|

| Primärreaktion | Exotherme aluminothermische Reduktion |

| Reduktionsmittel | Aluminium (Al) |

| Flussmittel | Kalk (CaO) für Schlackenmanagement |

| Hauptausgabe | Metallisches Mangan oder Ferrolegierungen |

| Energiequelle | Interne chemische Energie (reduziert elektrische Abhängigkeit) |

| Kontrollfokus | Präzise Zufuhrrate zur Steuerung der schnellen Wärmeabgabe |

Revolutionieren Sie Ihr Hochtemperatur-Schmelzen mit KINTEK

Maximieren Sie Ihre metallurgische Effizienz und reduzieren Sie die Netzabhängigkeit mit fortschrittlicher Ofentechnologie. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alles vollständig anpassbar an Ihren spezifischen HAlMan-Prozess oder Ihre Schmelzanforderungen.

Ob Sie die aluminothermische Reduktion skalieren oder eine präzise thermische Kontrolle für die Legierungsentwicklung benötigen, unser Ingenieurteam ist bereit, die Lösung zu liefern, die Sie benötigen. Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und Ihre Produktionsleistung zu optimieren.

Visuelle Anleitung

Referenzen

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist ein Probenteller-System mit Heizungsregelung für die Impedanzanalyse von Yttrium-dotiertem Nickel-Ferrit notwendig?

- Wie steuert ein Karbonisierungsofen die mikrostrukturellen Eigenschaften eines makroporösen Kohlenstoffgerüsts (MPCF)?

- Warum ist ein Labor-Vakuumtrockenschrank für die Quell-Verkapselungs-Schrumpf-Methode unerlässlich? Lock-in Film Quality

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen

- Warum wird ein Hochpräzisions-Umlufttrockenschrank für die Herstellung von Ni-Co/Ca-Katalysatoren verwendet? Sicherstellung der strukturellen Integrität

- Warum SiC-Partikel für 2024Al/Gr/SiC-Verbundwerkstoffe rösten? Optimierung der Oberflächenmodifikation und Bindung

- Warum wird für die Pyrolyse von Ölschlamm eine Hilfsgasversorgung benötigt? Gewährleistung eines stabilen thermischen Gleichgewichts

- Was ist der Zweck der Wasserstoff-Vorbehandlung für Ni-Co-dotierte Kohlenstoffnanoröhren? Überlegene Katalysatoraktivierung freischalten