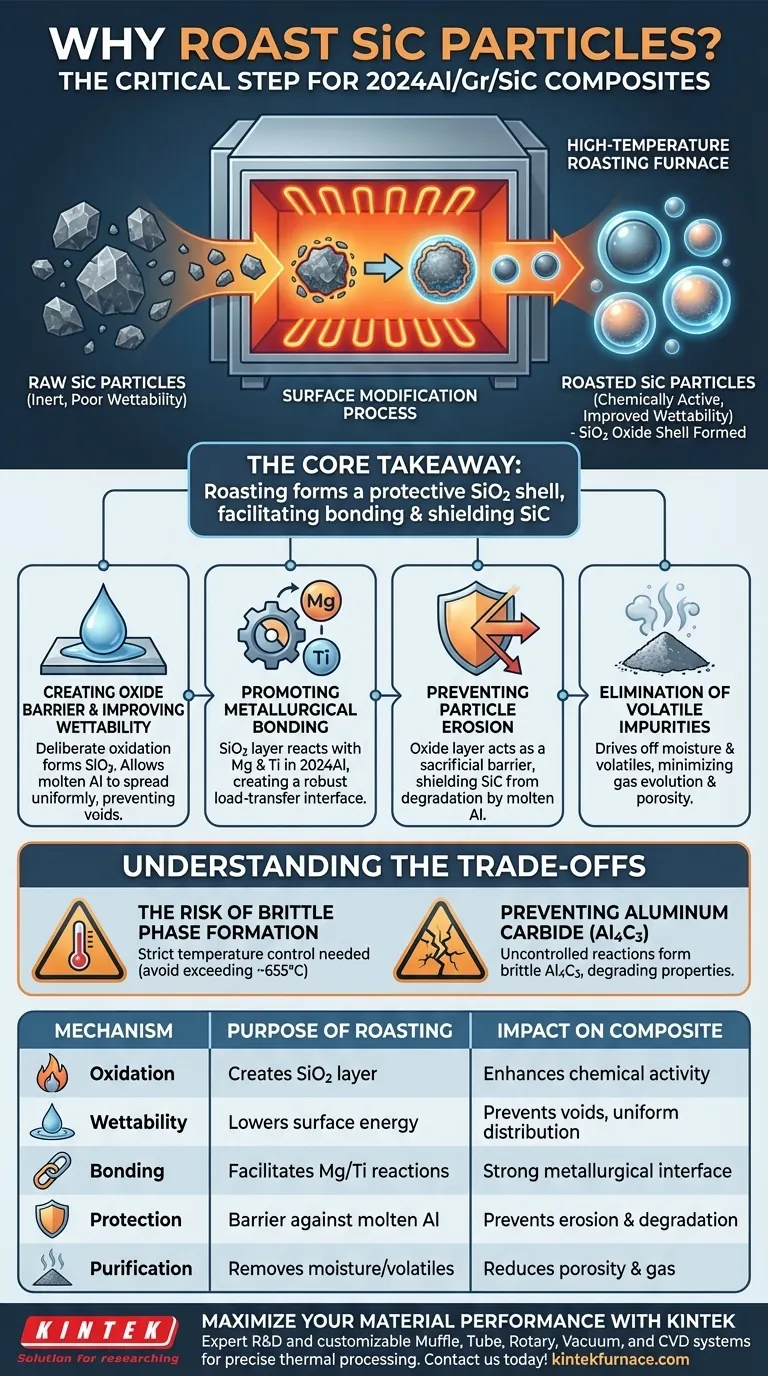

Das Rösten von Siliziumkarbid (SiC)-Partikeln ist ein entscheidender Schritt zur Oberflächenmodifikation, der in erster Linie dazu dient, eine kohärente Siliziumdioxid (SiO2)-Schicht auf der Partikeloberfläche zu erzeugen. Diese Hochtemperaturbehandlung wandelt das SiC von einem inerten, schwer benetzbaren Keramikmaterial in eine chemisch aktive Verstärkung um, die für die Integration in die Aluminiumlegierungsmatrix 2024 bereit ist.

Die Kernbotschaft Rohe SiC-Partikel weisen eine schlechte Benetzbarkeit auf und neigen zur Erosion, wenn sie mit geschmolzenem Aluminium in Kontakt kommen. Das Rösten löst dieses Problem, indem es eine schützende SiO2-Oxidschale bildet, die eine starke metallurgische Bindung mit Legierungselementen (wie Mg und Ti) erleichtert und gleichzeitig das SiC vor Degradation schützt.

Die Mechanik der Oberflächenmodifikation

Erzeugung der Oxidschicht

Die Hauptfunktion des Röstens ist die gezielte Oxidation der SiC-Oberfläche. Durch die Einwirkung hoher Temperaturen auf die Partikel bildet sich eine dünne, kohärente Schicht aus Siliziumdioxid (SiO2).

Verbesserung der Benetzbarkeit

Geschmolzenes Aluminium benetzt oder breitet sich auf rohem Siliziumkarbid nicht natürlich effektiv aus. Die Erzeugung der SiO2-Schicht verändert grundlegend die Oberflächenenergie des Partikels. Dies ermöglicht es der Aluminiummatrix, sich gleichmäßig über die Verstärkung zu verteilen, wodurch Hohlräume vermieden und eine strukturelle Kontinuität gewährleistet wird.

Stärkung der Grenzfläche

Förderung der metallurgischen Bindung

Die SiO2-Schicht ist nicht nur eine passive Beschichtung; sie dient als Reaktionsstelle. Sie ermöglicht chemische Reaktionen mit spezifischen Elementen innerhalb der Aluminiumlegierung 2024, insbesondere mit Magnesium (Mg) und Titan (Ti). Diese Elemente reagieren mit der Oxidschicht und bilden eine robuste metallurgische Grenzfläche, die für die Lastübertragung zwischen der weichen Matrix und der harten Verstärkung unerlässlich ist.

Verhinderung von Partikelerosion

Ohne Schutz können SiC-Partikel durch direkten Kontakt mit geschmolzenem Aluminium erodiert oder abgebaut werden. Die Oxidschicht wirkt als opfernde oder schützende Barriere. Sie verhindert, dass die aggressive Aluminiumschmelze den SiC-Kern direkt angreift, und bewahrt so die Geometrie und mechanische Integrität der Verstärkungspartikel.

Entfernung flüchtiger Verunreinigungen

Obwohl das Hauptziel die Oxidation ist, erfüllt der Heizprozess eine sekundäre Reinigungsfunktion. Ähnlich wie bei Vorwärmprozessen für andere Pulver treibt die Hochtemperaturbehandlung adsorbierte Feuchtigkeit und flüchtige Verunreinigungen aus. Dies minimiert die Gasentwicklung während der Guss- oder Sinterphasen, die andernfalls zu Porosität oder Spritzern führen könnte.

Verständnis der Kompromisse

Das Risiko der Bildung spröder Phasen

Obwohl die Oxidschicht notwendig ist, müssen die nachfolgenden Prozesstemperaturen streng kontrolliert werden. Wenn die Temperatur während der Verbundwerkstoffherstellung (z. B. Vakuum-Heißpressen) kritische Grenzwerte (typischerweise um 655 °C) überschreitet oder zu lange gehalten wird, kann das Aluminium übermäßig reagieren.

Verhinderung von Aluminiumkarbid (Al4C3)

Das Ziel ist die Förderung der Bindung, nicht des vollständigen Abbaus. Wenn die Grenzflächenreaktionen unkontrolliert ablaufen, kann Aluminium mit Kohlenstoff reagieren und Aluminiumkarbid (Al4C3) bilden. Dies ist eine spröde, wasserlösliche Phase, die die mechanischen Eigenschaften und die Korrosionsbeständigkeit des fertigen Verbundwerkstoffs erheblich verschlechtert. Die geröstete Oxidschicht hilft, diese Reaktion zu modulieren, aber eine präzise Temperaturkontrolle bleibt unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres 2024Al/Gr/SiC-Verbundwerkstoffs zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf diese Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenfestigkeit liegt: Stellen Sie sicher, dass Zeit und Temperatur des Röstens ausreichen, um eine kontinuierliche SiO2-Schicht zu bilden, die die Reaktion mit Mg und Ti für maximale Lastübertragung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturintegrität liegt: Nutzen Sie den Heizschritt, um das Pulver gründlich zu dehydrieren und Gasporosität zu verhindern, die die Matrixdichte beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der Materiallebensdauer liegt: Verlassen Sie sich darauf, dass die Oxidschicht das SiC vor Erosion schützt, aber überwachen Sie die nachfolgenden Sintertemperaturen streng, um die Bildung von sprödem Al4C3 zu vermeiden.

Zusammenfassung: Beim Rösten geht es nicht nur um die Reinigung der Partikel; es ist ein aktiver Ingenieurschritt, der die chemische Brücke schafft, die erforderlich ist, damit Aluminium und SiC als einheitlicher Verbundwerkstoff funktionieren.

Zusammenfassungstabelle:

| Mechanismus | Zweck des Röstens von SiC-Partikeln | Auswirkung auf die Verbundwerkstoffqualität |

|---|---|---|

| Oxidation | Erzeugt eine kohärente SiO2-Oberflächenschicht | Verbessert die chemische Aktivität von inertem SiC |

| Benetzbarkeit | Senkt die Oberflächenenergie für geschmolzenes Aluminium | Verhindert Hohlräume und gewährleistet eine gleichmäßige Verteilung |

| Bindung | Erleichtert Reaktionen mit Mg und Ti | Schafft eine starke metallurgische Grenzfläche für die Lastübertragung |

| Schutz | Wirkt als Barriere gegen den Angriff von geschmolzenem Al | Verhindert Partikelerosion und strukturelle Degradation |

| Reinigung | Entfernt Feuchtigkeit und flüchtige Verunreinigungen | Reduziert Porosität und Gasentwicklung während des Gießens |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die präzise Grenzflächenkontrolle in 2024Al/Gr/SiC-Verbundwerkstoffen beginnt mit der richtigen thermischen Verarbeitung. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen, die alle vollständig an Ihre spezifischen Röst- und Sinteranforderungen angepasst werden können.

Unsere fortschrittlichen Hochtemperatur-Lösungen gewährleisten die präzise Oxidation und Dehydrierung, die erforderlich sind, um die Bildung spröder Phasen zu verhindern und die metallurgische Bindung zu verbessern. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochpräzisionsöfen Ihren Verbundwerkstoff-Herstellungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist die kontinuierliche Einleitung von hochreinem Argon erforderlich? Erzielen Sie unübertroffene Reinheit beim Schmelzen von Gusseisen

- Welche Rolle spielt ein Hochtemperatur-Thermosimulationssystem bei der Auflösung von Ausscheidungen in Stahl?

- Was sind die Vorteile der Verwendung einer Vakuumumgebung für RCM NSs? Beherrschen Sie Materialerhaltung & katalytische Leistung

- Was sind die Vorteile von Aktivkohle bei der Tantalverarbeitung? Steigern Sie noch heute Ihre Karburierungseffizienz

- Warum ist ein Hochtemperatur-Sinterofen für BCZT-Keramiken entscheidend? Erzielung hoher Verdichtung und Leistung

- Was ist die Funktion der Wassereinspritzung bei der thermischen Holzmodifikation? Überlegene Stabilität und Hydrophobizität freisetzen

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen

- Wie erhält eine konstante Umgebungstemperatur die experimentelle Validität? Gewährleistung von Präzision bei Sulfatangriffstests