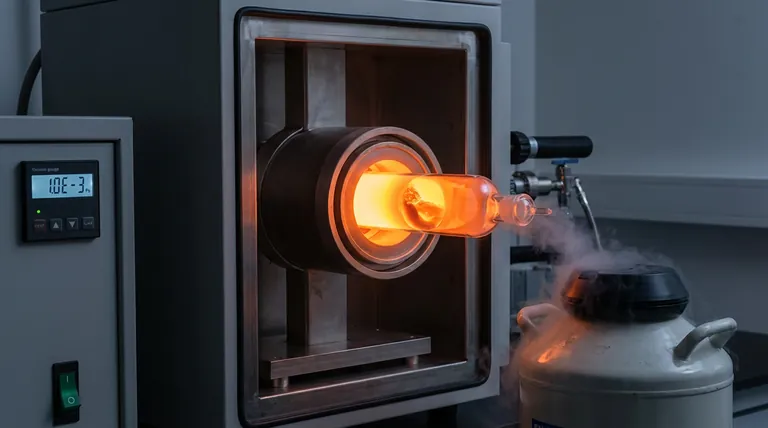

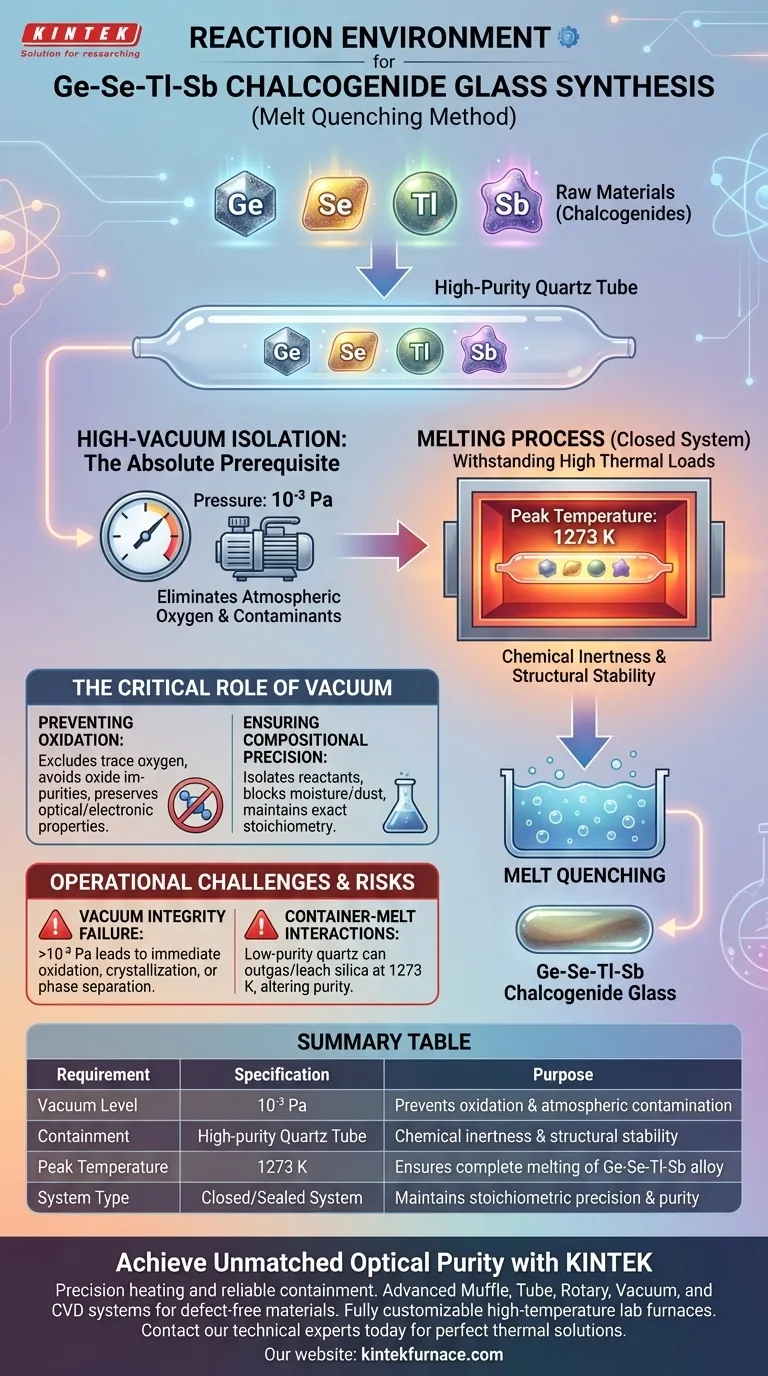

Hochvakuumisolation ist die absolute Voraussetzung für die Synthese von Ge-Se-Tl-Sb-Chalkogenidgläsern durch Schmelzquenching. Insbesondere erfordert die Reaktion, dass die Rohmaterialien in hochreinen Quarzkapseln versiegelt werden, die auf einen Druck von 10⁻³ Pa evakuiert wurden. Diese versiegelte, sauerstofffreie Umgebung wird während des gesamten Schmelzprozesses aufrechterhalten, der Temperaturen von bis zu 1273 K erreicht.

Die Synthese von hochreinem Chalkogenidglas beruht auf einem geschlossenen System unter Hochvakuum (10⁻³ Pa), um atmosphärischen Sauerstoff und Verunreinigungen vollständig zu eliminieren, Oxidation zu verhindern und eine präzise Legierungszusammensetzung während des Hochtemperaturschmelzens zu gewährleisten.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung von Oxidation

Die Hauptfunktion des 10⁻³ Pa Vakuums ist der Ausschluss von Sauerstoff.

Chalkogenidelemente (Ge, Se, Tl, Sb) sind bei erhöhten Temperaturen sehr anfällig für Oxidation. Selbst Spuren von atmosphärischem Sauerstoff können mit der Schmelze reagieren und Oxidverunreinigungen bilden, die die optischen und elektronischen Eigenschaften des Endglases verschlechtern.

Gewährleistung der Zusammensetzungspräzision

Neben der Oxidation schützt die versiegelte Umgebung die Stöchiometrie der Legierung.

Durch die Isolierung der Reaktanten in einem geschlossenen Quarzsystem verhindern Sie die Einführung von atmosphärischer Feuchtigkeit und Staub. Dies stellt sicher, dass die endgültige Glaszusammensetzung exakt dem beabsichtigten Ge-Se-Tl-Sb-Verhältnis ohne externe Kontamination entspricht.

Widerstandsfähigkeit gegen hohe thermische Belastungen

Die Reaktionsumgebung muss ihre Integrität unter extremer Hitze aufrechterhalten.

Der Syntheseprozess beinhaltet das Erhitzen der Materialien auf 1273 K. Hochreiner Quarz wird als Behältermaterial gewählt, da er bei diesen Temperaturen chemisch inert und strukturell stabil bleibt, im Gegensatz zu Standardglas oder minderwertigeren Keramiken.

Betriebliche Herausforderungen und Risiken

Versagen der Vakuumintegrität

Der Erfolg der Synthese ist binär; wenn das Vakuum kompromittiert ist, ist das Material ruiniert.

Wenn der Druck aufgrund eines Mikrolecks oder einer unsachgemäßen Abdichtung über 10⁻³ Pa ansteigt, tritt sofort Oxidation auf. Dies führt oft zu Kristallisation oder Phasentrennung anstelle der Bildung eines homogenen Glases.

Behälter-Schmelze-Interaktionen

Obwohl Quarz robust ist, ist er nicht unzerbrechlich.

Bei 1273 K steht die reaktive Schmelze in direktem Kontakt mit den Rohrwandungen. Es ist unerlässlich, hochpuren Quarz zu verwenden, um zu verhindern, dass das Rohr selbst ausgast oder Siliziumdioxid in die Chalkogenidschmelze auslaugt, was den Brechungsindex und die Reinheit des Glases verändern würde.

Gewährleistung des Syntheseerfolgs

Um optimale Ergebnisse mit Ge-Se-Tl-Sb-Gläsern zu erzielen, müssen Sie die Qualität Ihrer Behälter- und Evakuierungssysteme priorisieren.

- Wenn Ihr Hauptaugenmerk auf optischer Reinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem 10⁻³ Pa oder niedriger zuverlässig aufrechterhalten kann, um Absorptionsbanden durch Oxide zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Überprüfen Sie, ob die Quarzampullen für Temperaturen über 1273 K ausgelegt sind, um ein Platzen während der Schmelzquenching-Phase zu verhindern.

Die strikte Einhaltung von Hochvakuumprotokollen ist der einzige Weg, um ein homogenes, fehlerfreies Chalkogenidglas zu garantieren.

Zusammenfassungstabelle:

| Anforderung | Spezifikation | Zweck |

|---|---|---|

| Vakuumgrad | 10⁻³ Pa | Verhindert Oxidation und atmosphärische Kontamination |

| Behälter | Hochreines Quarzrohr | Chemische Inertheit und strukturelle Stabilität |

| Spitzentemperatur | 1273 K | Gewährleistet vollständiges Schmelzen der Ge-Se-Tl-Sb-Legierung |

| Systemtyp | Geschlossenes/Versiegeltes System | Aufrechterhaltung der stöchiometrischen Präzision und Reinheit |

Erzielen Sie unübertroffene optische Reinheit mit KINTEK

Die Hochvakuum-Synthese von Chalkogenidgläsern erfordert präzises Heizen und zuverlässige Behälter. KINTEK bietet die fortschrittliche Technologie, die benötigt wird, um sicherzustellen, dass Ihre Materialien fehlerfrei bleiben. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen.

Bereit, Ihre Materialforschung zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Zweck des zweistufigen Wärmebehandlungsverfahrens? Optimierung von Zirkonolith-basierten Glaskeramikmatrizen

- Warum sind 800 °C für NCNTs notwendig? Entriegeln Sie überlegene Leitfähigkeit und Ionentransport

- Was ist der Betriebsmechanismus eines Schmelzreduktionsofens (SRF)? Optimieren Sie Ihren HAlMan-Metallurgieprozess

- Wie erleichtert ein Heißlufttrockenschrank die superamphiphoben Eigenschaften von SAMS-Aerogelen? Wesentliche Temperaturkontrolle

- Warum sind benutzerdefinierte Funktionen (UDFs) für die Modellierung komplexer Verbrennungsprozesse notwendig? Präzision in der Ofensimulation freischalten

- Welche Rolle spielt hochreines Helium bei der elektromagnetischen Levitation? Schlüssel zur schnellen thermischen Regelung

- Was ist der Zweck der Argon-Einblasung von unten? Verbesserung der Sicherheit und Reinigungseffizienz von Lithium-Ionen-Batterien

- Was sind Beispiele für industrielle Niedertemperatur-Heizprozesse? Effizienz und Nachhaltigkeit steigern