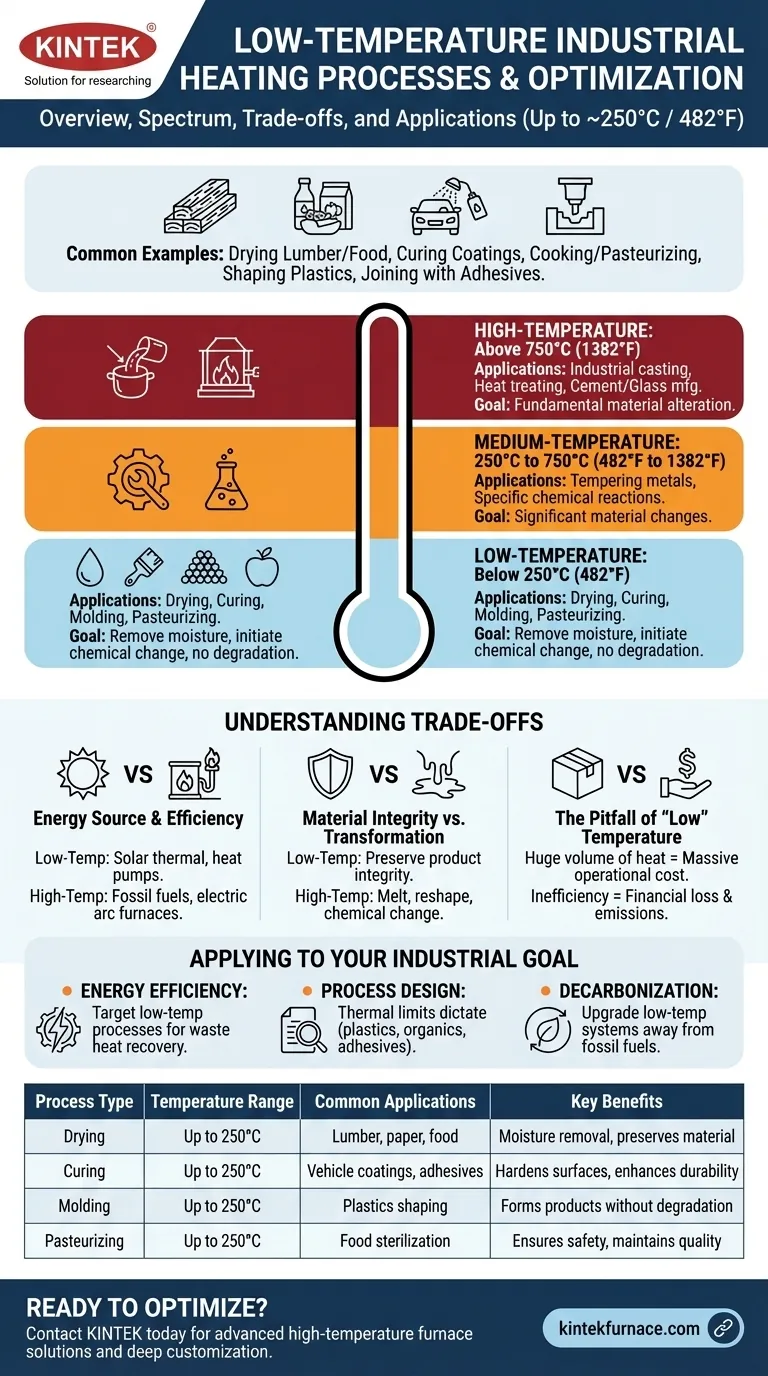

In industriellen Umgebungen sind Niedertemperatur-Heizprozesse solche, die bei bis zu etwa 250 °C (482 °F) betrieben werden. Gängige Beispiele sind das Trocknen von Holz oder Lebensmitteln, das Härten von Beschichtungen an Fahrzeugen, das Kochen und Pasteurisieren, das Formen von Kunststoffen und das Verbinden von Materialien mit Klebstoffen. Diese Prozesse bilden das Rückgrat der Fertigung vieler Konsum- und Industriegüter.

Die Unterscheidung zwischen niedriger, mittlerer und hoher Temperatur ist nicht nur akademisch. Sie bestimmt grundlegend die benötigten Energiequellen, das Potenzial für Energieeffizienz und die Arten von Materialien, die verarbeitet werden können.

Das industrielle Temperaturspektrum

Um Niedertemperaturanwendungen zu verstehen, ist es wichtig zu sehen, wo sie in den breiteren Kontext der industriellen Wärme passen. Prozesse werden typischerweise in drei verschiedene Stufen unterteilt.

Niedertemperatur: Unter 250 °C (482 °F)

Dieser Bereich ist durch Prozesse definiert, die oft die Entfernung von Feuchtigkeit oder die Einleitung einer chemischen Veränderung beinhalten, ohne das zugrunde liegende Material zu beschädigen.

Die Hauptanwendungen sind die Vorbereitung, Veredelung und Montage. Dazu gehören das Trocknen von Papier, das Härten von Farbe, das Formen von Kunststoffen und das Sterilisieren von Lebensmitteln.

Mittlere Temperatur: 250 °C bis 750 °C (482 °F bis 1382 °F)

Dieser Zwischenbereich dient als Brücke zwischen Veredelungsprozessen und grundlegender Materialumwandlung.

Anwendungen in dieser Stufe beinhalten oft signifikantere Materialveränderungen, wie das Anlassen bestimmter Metalle oder die Einleitung spezifischer chemischer Reaktionen, die mehr Energie erfordern als Niedertemperaturprozesse.

Hochtemperatur: Über 750 °C (1382 °F)

Hochtemperaturwärme wird verwendet, um Materialien grundlegend zu verändern oder zu erzeugen. Die Energieintensität ist hier um eine Größenordnung höher.

Diese Kategorie umfasst Prozesse wie das industrielle Gießen und Schmieden von Metallen, das Wärmebehandeln von Stahl, um spezifische Härte zu erreichen, und die Herstellung von Materialien wie Zement und Glas.

Die Auswirkungen und Kompromisse verstehen

Die Wahl einer Prozesstemperatur ist selten willkürlich. Sie wird durch Materialwissenschaft, Energiekosten und gewünschte Ergebnisse bestimmt, jeweils mit kritischen Kompromissen.

Energiequelle und Effizienz

Niedertemperaturwärme ist einzigartig, da sie von einer breiteren, oft effizienteren Palette von Energiequellen geliefert werden kann. Dazu gehören Solarthermieanlagen, Geothermie und hocheffiziente industrielle Wärmepumpen.

Im Gegensatz dazu basieren Hochtemperaturprozesse fast immer auf der direkten Verbrennung fossiler Brennstoffe oder Lichtbogenöfen, die weitaus energieintensiver und kostspieliger sind.

Materialintegrität vs. Transformation

Das primäre Ziel von Niedertemperaturwärme ist oft die Erhaltung der Produktintegrität. Zum Beispiel werden Lebensmittel gekocht, um sicher und schmackhaft zu sein, aber nicht verbrannt. Der Lack eines Autos wird gehärtet, um hart und haltbar zu sein, aber das darunter liegende Metall darf nicht verformt werden.

Hochtemperaturprozesse hingegen drehen sich ganz um Transformation. Das Ziel ist es, das Rohmaterial selbst zu schmelzen, umzuformen oder seine chemische Struktur grundlegend zu verändern.

Die Falle der "niedrigen" Temperatur

Der Begriff „niedrige Temperatur“ kann irreführend sein. Obwohl die Temperatur pro Einheit niedrig ist, stellt die schiere Menge an Wärme, die in der großtechnischen Fertigung benötigt wird, einen massiven Betriebskostenfaktor dar.

Ineffizienz in diesen Systemen – durch schlechte Isolierung oder mangelnde Abwärmerückgewinnung – ist eine erhebliche Quelle finanzieller Verluste und Kohlenstoffemissionen für viele Industrien.

Dies auf Ihr industrielles Ziel anwenden

Ihr operativer Fokus bestimmt, wie Sie die Herausforderung der industriellen Wärme angehen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Zielen Sie zuerst auf Ihre Niedertemperaturprozesse ab, da diese die größte Möglichkeit zur Verbesserung durch Abwärmerückgewinnung und Integration mit Technologien wie Wärmepumpen bieten.

- Wenn Ihr Hauptaugenmerk auf Prozessdesign liegt: Die thermischen Grenzen Ihrer Materialien sind der entscheidende Faktor. Niedertemperaturprozesse sind für Kunststoffe, organische Materialien und komplexe Baugruppen mit Klebstoffen erforderlich.

- Wenn Ihr Hauptaugenmerk auf Dekarbonisierung liegt: Die Umrüstung von Niedertemperatur-Heizsystemen weg von fossilen Brennstoffen bietet den klarsten und technologisch ausgereiftesten Weg zur Reduzierung Ihres CO2-Fußabdrucks.

Letztendlich ist die Beherrschung des Einsatzes von Niedertemperaturwärme von zentraler Bedeutung für den Betrieb eines effizienten, modernen und nachhaltigen Industriebetriebs.

Zusammenfassungstabelle:

| Prozesstyp | Temperaturbereich | Gängige Anwendungen | Hauptvorteile |

|---|---|---|---|

| Trocknen | Bis zu 250 °C | Holz, Papier, Lebensmittelprodukte | Feuchtigkeitsentzug, Materialerhaltung |

| Härten | Bis zu 250 °C | Fahrzeugbeschichtungen, Klebstoffe | Oberflächenhärtung, erhöhte Haltbarkeit |

| Formen | Bis zu 250 °C | Kunststoffformung | Produktformung ohne Zersetzung |

| Pasteurisieren | Bis zu 250 °C | Lebensmittelsterilisation | Sicherheit gewährleistet, Qualität erhalten |

Bereit, Ihre Niedertemperatur-Heizprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen Hochtemperatur-Ofenlösungen auf Ihre Bedürfnisse zugeschnitten werden können. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, überlegene Effizienz und Nachhaltigkeit zu erreichen. Nehmen Sie jetzt Kontakt auf, um Ihre industriellen Abläufe zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung