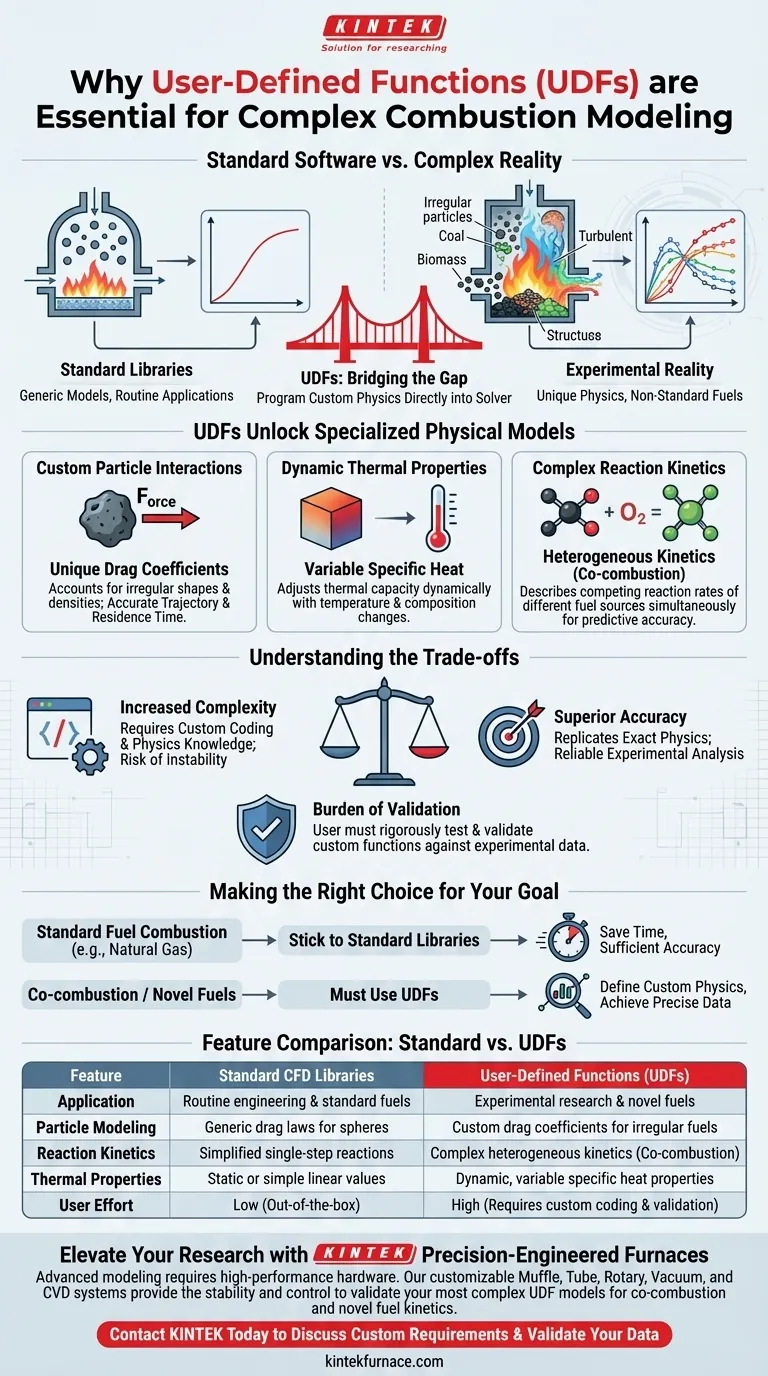

Benutzerdefinierte Funktionen (UDFs) sind unerlässlich für die experimentelle Ofenmodellierung, da den Standardbibliotheken von Simulationssoftware häufig die spezialisierten physikalischen Modelle fehlen, die für nicht standardmäßige Verbrennungsprozesse erforderlich sind. Durch die Verwendung von UDFs können Forscher benutzerdefinierte Physik – wie z. B. einzigartige Partikelwiderstandskoeffizienten oder komplexe Reaktionskinetiken – direkt in den Solver programmieren und so sicherstellen, dass die Simulation die einzigartigen Verhaltensweisen widerspiegelt, die in komplexen Szenarien wie der Mitverbrennung von Kohle und Biomasse auftreten.

Standardsoftwarebibliotheken sind für allgemeine Anwendungen konzipiert, aber die experimentelle Forschung operiert oft außerhalb dieser Grenzen. UDFs bieten die notwendige Anpassung, um spezifische physikalische Phänomene zu modellieren und die Lücke zwischen generischen Algorithmen und der granularen Realität experimenteller Daten zu schließen.

Überwindung der Einschränkungen von Standardbibliotheken

Die Lücke in handelsüblicher Software

Die meisten CFD-Software (Computational Fluid Dynamics) ist mit einer Bibliothek von Standard-Physikmodellen ausgestattet. Obwohl diese generischen Modelle für die routinemäßige Ingenieurpraxis wirksam sind, erfassen sie oft nicht die Nuancen experimenteller Aufbauten.

Wenn Ihre Ofenparameter vom Normalen abweichen, reichen Standardbibliotheken nicht mehr aus. Die Abhängigkeit von ihnen kann zu erheblichen Diskrepanzen zwischen Ihren Simulationsergebnissen und Ihren experimentellen Messungen führen.

Anpassung von Partikelwechselwirkungen

Bei komplexen Verbrennungsprozessen, insbesondere bei Festbrennstoffen, ist das Partikelverhalten entscheidend. Standard-Widerstandsgesetze berücksichtigen möglicherweise nicht die unregelmäßigen Formen oder Dichten experimenteller Brennstoffe.

UDFs ermöglichen es Ihnen, einzigartige Partikelwiderstandskoeffizienten zu definieren. Dies stellt sicher, dass die Flugbahn und die Verweilzeit von Brennstoffpartikeln im Ofen auf der Grundlage ihrer tatsächlichen physikalischen Eigenschaften und nicht auf einer Annäherung berechnet werden.

Handhabung dynamischer thermischer Eigenschaften

Thermische Eigenschaften in einem Ofen sind selten statisch. Wenn Temperatur und Zusammensetzung sich ändern, ändern sich auch die Eigenschaften der beteiligten Materialien.

Standard-Solver vereinfachen diese Werte oft. UDFs ermöglichen die Implementierung von variablen spezifischen Wärmeeigenschaften, wodurch sich die Wärmekapazität des Modells im Laufe des Verbrennungsprozesses dynamisch anpassen kann.

Modellierung komplexer Reaktionskinetiken

Die Herausforderung heterogener Reaktionen

Verbrennung ist selten ein einfacher, einstufiger Prozess. Dies gilt insbesondere für Mitverbrennungsszenarien, wie z. B. die gemeinsame Verbrennung von Kohle und Biomasse.

Diese Prozesse beinhalten komplexe heterogene Reaktionskinetiken – Reaktionen zwischen verschiedenen Phasen (fester Brennstoff und gasförmige Oxidationsmittel). Standard-Kinetikmodelle können oft nicht die konkurrierenden Reaktionsraten zweier verschiedener Brennstoffquellen gleichzeitig beschreiben.

Erreichung prädiktiver Genauigkeit

Durch die Verwendung von UDFs können Sie spezifische Reaktionsraten und Mechanismen definieren, die Ihrer spezifischen Brennstoffmischung entsprechen.

Dieses Detaillierungsniveau erfasst einzigartige Reaktionsartefakte, die Standardmodelle übersehen. Das Ergebnis ist eine erhebliche Verbesserung der prädiktiven Genauigkeit der Simulation, was sie zu einem zuverlässigen Werkzeug für die experimentelle Analyse macht.

Verständnis der Kompromisse

Erhöhte Komplexität vs. Genauigkeit

Während UDFs eine überlegene Genauigkeit bieten, führen sie auch zu Komplexität. Sie wechseln von der Auswahl von Optionen in einem Menü zum Schreiben und Kompilieren von Code.

Dies erfordert ein tieferes Verständnis der zugrunde liegenden Physik und der Architektur des Solvers. Ein logischer Fehler in einer UDF kann zu Instabilität oder Divergenz der Lösung führen.

Die Last der Validierung

Wenn Sie eine Standardbibliothek verwenden, verlassen Sie sich auf Modelle, die vom Softwareanbieter validiert wurden. Wenn Sie eine UDF schreiben, wird die Validierung zu Ihrer Verantwortung.

Sie müssen Ihre benutzerdefinierten Funktionen rigoros anhand experimenteller Daten testen, um sicherzustellen, dass die "verbesserte" Physik tatsächlich korrekt ist und keine neuen Fehler einführt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob Sie UDFs in Ihr Projekt implementieren möchten, berücksichtigen Sie Ihre spezifischen Simulationsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Standard-Brennstoffverbrennung liegt: Bleiben Sie bei Standardbibliotheken, um Zeit zu sparen, da generische Modelle für gut dokumentierte Brennstoffe wie Erdgas wahrscheinlich ausreichend sind.

- Wenn Ihr Hauptaugenmerk auf Mitverbrennung oder neuartigen Brennstoffen liegt: Sie müssen UDFs verwenden, um benutzerdefinierte Widerstandskoeffizienten und Kinetiken zu definieren, da Standardmodelle für gemischte Brennstoffquellen wahrscheinlich ungenaue Daten liefern.

UDFs verwandeln ein generisches Simulationstool in ein spezialisiertes Instrument, das in der Lage ist, die exakte Physik Ihres experimentellen Ofens zu replizieren.

Zusammenfassungstabelle:

| Merkmal | Standard-CFD-Bibliotheken | Benutzerdefinierte Funktionen (UDFs) |

|---|---|---|

| Anwendung | Routine-Ingenieurwesen & Standardbrennstoffe | Experimentelle Forschung & neuartige Brennstoffe |

| Partikelmodellierung | Generische Widerstandsgesetze für Kugeln | Benutzerdefinierte Widerstandskoeffizienten für unregelmäßige Brennstoffe |

| Reaktionskinetik | Vereinfachte einstufige Reaktionen | Komplexe heterogene Kinetiken (z. B. Mitverbrennung) |

| Thermische Eigenschaften | Statische oder einfache lineare Werte | Dynamische, variable spezifische Wärmeeigenschaften |

| Benutzeraufwand | Gering (Sofort einsatzbereit) | Hoch (Erfordert benutzerdefinierte Codierung & Validierung) |

Heben Sie Ihre Forschung mit präzisionsgefertigten Öfen hervor

Bei KINTEK verstehen wir, dass fortschrittliche Modellierung Hochleistungs-Hardware erfordert, die Ihren Simulationen entspricht. Unterstützt durch Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an – alle sind vollständig anpassbar, um die einzigartigen Bedürfnisse Ihrer experimentellen Verbrennungsprojekte zu erfüllen.

Ob Sie die Mitverbrennung von Kohle und Biomasse oder die Kinetik neuartiger Brennstoffe analysieren, unsere Hochtemperatur-Laböfen bieten die Stabilität und Kontrolle, die notwendig sind, um Ihre komplexesten UDF-Modelle zu validieren. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und Ihre experimentellen Daten zum Leben zu erwecken.

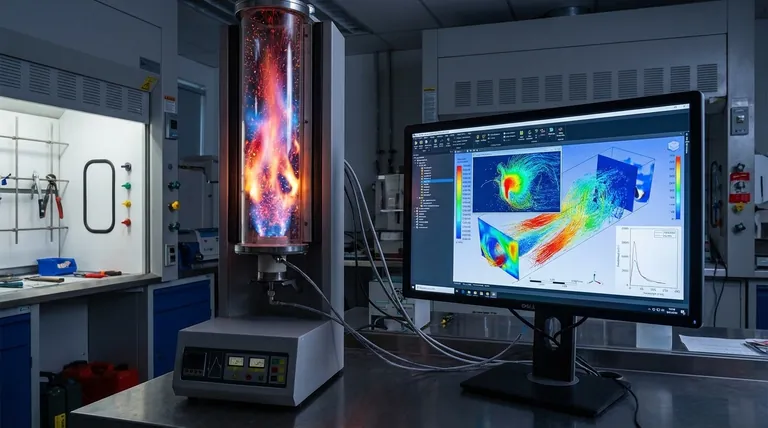

Visuelle Anleitung

Referenzen

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie stellen Hochtemperatur-Ausglühöfen das Gleichgewicht in Bi2Se3-Nd2Se3-Legierungen sicher? Experte für thermische Steuerungslösungen

- Was ist die Funktion von Industrieöfen bei der Lösungsglühen von 7075er Aluminium? Meistere Materialfestigkeit

- Welche Vorteile bietet AlMe2iPrO (DMAI) gegenüber Trimethylaluminium (TMA)? Erzielung einer überlegenen Flächenselektivität

- Wie unterstützt ein hochpräzises Temperaturregelsystem bei der Bewertung der Wärmemanagementfähigkeiten von Leuchtstoffmaterialien? Präzise Leistung für Solarzellen.

- Was ist der Zweck von Sinteröfen? Um Pulver in starke, dichte Materialien umzuwandeln

- Warum wird SF6-Gas als primärer Inhibitor in AS-ALD auf ZrO2 verwendet? Meisterstrategie zur Defektbasierten Passivierung

- Was sind die technischen Vorteile der Vakuum-assistierten Imprägnierung für 3D-LIG/Polymer-Komposite? Erhöhung der Festigkeit

- Warum wird ein präzisions temperatur gesteuerter Härteofen für PIP benötigt? Gewährleistung der Integrität bei der Materialvernetzung