SF6-Gas wird aufgrund seiner einzigartigen Fähigkeit, Substratdefekte für die chemische Passivierung zu nutzen, als primärer Inhibitor gewählt. Es zersetzt sich bei relativ niedrigen Temperaturen, um gezielt Sauerstoffleerstellen im Zirkonoxid (ZrO2)-Gitter anzusprechen. Diese Reaktion erzeugt stabile terminale Fluoridgruppen speziell an den Korngrenzen, die die Adsorption von Aluminiumvorläufern während nachfolgender Abscheidungsschritte physikalisch und chemisch blockieren.

Die Stärke von SF6 liegt in seiner Präzision: Es beschichtet nicht nur die Oberfläche, sondern modifiziert aktiv die Defektstellen des Substrats. Durch die Umwandlung von Sauerstoffleerstellen in stabile Fluoridschilde verhindert es unerwünschtes Materialwachstum an den anfälligsten Stellen – den Korngrenzen.

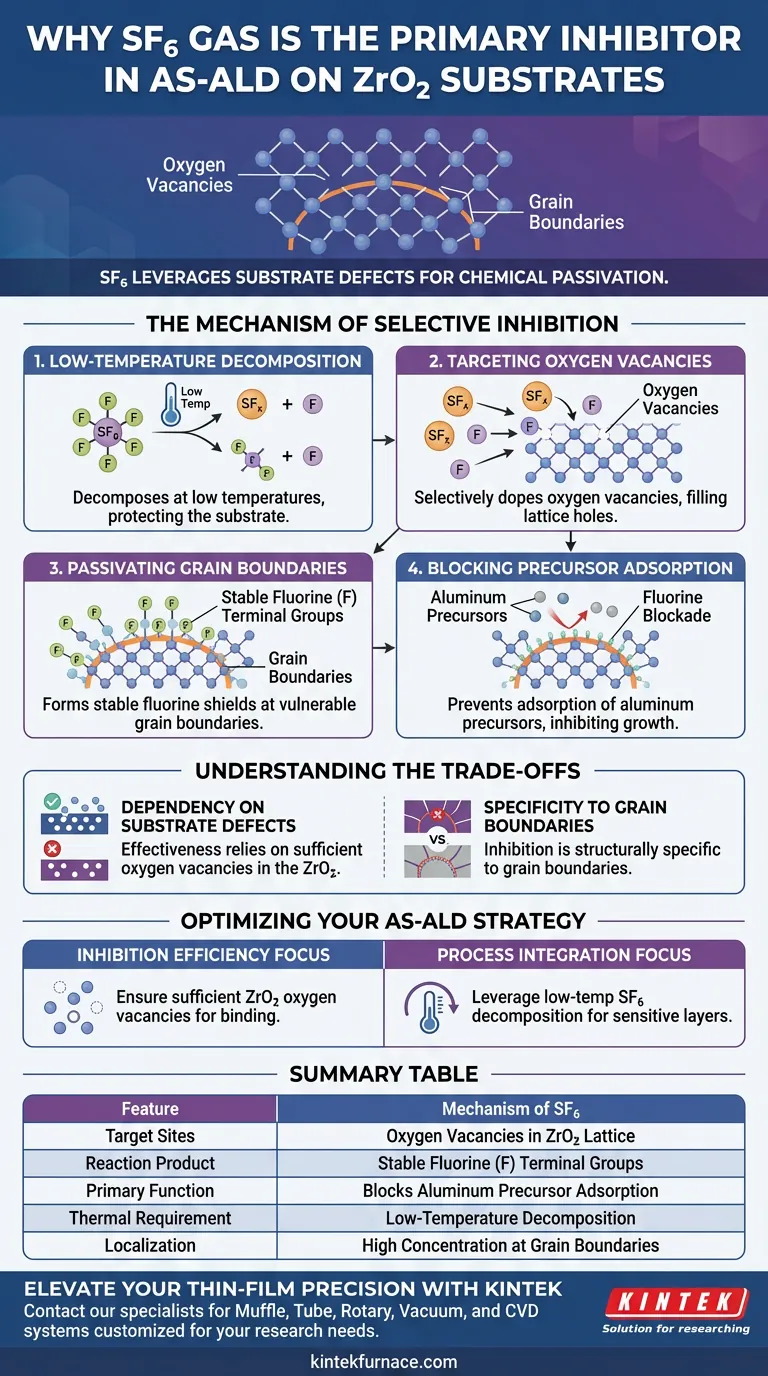

Der Mechanismus der selektiven Hemmung

Tieftemperaturzersetzung

Im Gegensatz zu vielen Passivierungsmitteln, die hohe thermische Budgets erfordern, zersetz sich SF6 bei relativ niedrigen Temperaturen. Dieses Merkmal ist entscheidend für die Aufrechterhaltung der Integrität der zugrunde liegenden Gerätestruktur während des AS-ALD-Prozesses. Es ermöglicht dem Inhibitor, zu aktivieren und zu reagieren, ohne das Substrat übermäßiger Hitze auszusetzen, die Diffusion oder Schäden verursachen könnte.

Gezielte Ansprache von Sauerstoffleerstellen

Die Wirksamkeit von SF6 wird durch seine Wechselwirkung mit spezifischen Defekten im Zirkonoxid-Substrat bestimmt. SF6 dotiert selektiv Sauerstoffleerstellen und füllt effektiv die "Löcher" im Kristallgitter. Anstatt gleichmäßig über das gesamte Material zu wirken, sucht das Gas nach diesen spezifischen chemischen Instabilitäten.

Passivierung von Korngrenzen

Die Reaktion an den Leerstellen führt zur Bildung von stabilen terminalen Fluoridgruppen (F). Diese Gruppen sind nicht zufällig verteilt; sie bilden sich speziell an den Korngrenzen des ZrO2. Dies modifiziert die Oberflächenchemie an genau den Stellen, an denen unerwünschte Keimbildung typischerweise beginnt.

Blockierung der Vorläuferadsorption

Sobald diese Fluoridgruppen gebildet sind, wirken sie als chemische Blockade. Sie verhindern die Adsorption von Aluminiumvorläufern und stellen sicher, dass der Prozess der Atomlagenabscheidung in den behandelten Bereichen gehemmt wird. Dies wandelt die Korngrenzen von aktiven Keimbildungsstellen in passive, nicht reaktive Zonen um.

Verständnis der Kompromisse

Abhängigkeit von Substratdefekten

Da der Hemmungsmechanismus auf der Dotierung von Sauerstoffleerstellen beruht, ist der Prozess stark von der Qualität des Zirkonoxid-Substrats abhängig. Ein Substrat mit unzureichenden Leerstellendefekten reagiert möglicherweise nicht so effektiv mit SF6, was zu einer unvollständigen Hemmung führen kann.

Spezifität für Korngrenzen

Die Bildung von Fluoridgruppen ist auf Korngrenzen lokalisiert. Während dies zur Blockierung von Diffusionswegen wirksam ist, impliziert dies, dass die Hemmung strukturell spezifisch ist. Bereiche abseits von Korngrenzen oder ohne Defekte erhalten möglicherweise nicht das gleiche Maß an Passivierung.

Optimierung Ihrer AS-ALD-Strategie

Um SF6 effektiv für die bereichsselektive Abscheidung zu nutzen, berücksichtigen Sie den Zustand Ihres Substrats und Ihre thermischen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Hemmung liegt: Stellen Sie sicher, dass Ihr ZrO2-Substrat über ausreichende Sauerstoffleerstellen verfügt, da dies die notwendigen Bindungsstellen für den Fluorid-Inhibitor sind.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegration liegt: Nutzen Sie die Tieftemperaturzersetzung von SF6, um Oberflächen zu passivieren, ohne das thermische Budget empfindlicher darunter liegender Schichten zu überschreiten.

Durch die Verwendung von SF6 wandeln Sie die natürlichen Defekte von Zirkonoxid in eine präzise chemische Maske um und ermöglichen so eine hochgradig präzise Selektivität dort, wo sie am wichtigsten ist.

Zusammenfassungstabelle:

| Merkmal | Mechanismus von SF6 in AS-ALD |

|---|---|

| Zielstellen | Sauerstoffleerstellen im ZrO2-Gitter |

| Reaktionsprodukt | Stabile terminale Fluoridgruppen (F) |

| Hauptfunktion | Blockiert die Adsorption von Aluminiumvorläufern |

| Thermische Anforderung | Tieftemperaturzersetzung |

| Lokalisierung | Hohe Konzentration an Korngrenzen |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Möchten Sie Ihre bereichsselektive Atomlagenabscheidung oder Hochtemperaturmaterialverarbeitung optimieren? Bei KINTEK wissen wir, dass Präzision mit der richtigen Umgebung beginnt. Gestützt auf erstklassige F&E und Weltklassefertigung bieten wir HochleistungsMuffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um den strengen Anforderungen der fortschrittlichen Halbleiter- und Materialforschung gerecht zu werden.

Transformieren Sie die Fähigkeiten Ihres Labors noch heute. Kontaktieren Sie jetzt unsere Spezialisten, um zu besprechen, wie unsere spezialisierten thermischen Lösungen Ihre einzigartigen AS-ALD- und Substratpassivierungsanforderungen unterstützen können.

Visuelle Anleitung

Referenzen

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Funktion eines Labortrockenschranks bei der Herstellung von Aktivkohle? Gewährleistung überlegener Materialstabilität

- Was ist der Zweck der Verwendung eines Labor-Trockenschranks für das Katalysator-Recycling? Optimierung von Leistung und Datenintegrität

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Welche zusätzlichen Techniken werden beim aktivierten Sintern eingesetzt? Steigern Sie die Effizienz mit fortschrittlichen chemischen Methoden

- Wie verbessern Oberflächenoxidationssysteme die Grenzflächenleistung von graphitierten Fasern? Maximierung der Verbundfestigkeit

- Wie stellt eine einwirkende hydraulische Presse die Qualität von Grünlingen sicher? Schlüsselfaktoren für Aluminiumverbundwerkstoffe

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für den Imprägnierungsmodifizierungsprozess von Aktivkohle benötigt?