Über die einfache Wärmebehandlung hinaus setzt das aktivierte Sintern fortschrittliche Techniken ein, die chemische oder physikalische Instabilitäten einführen, um den Prozess zu beschleunigen. Diese Methoden beinhalten die Zugabe spezifischer Substanzen, die Phasenübergänge oder Zersetzungen durchlaufen und dadurch einen hochenergetischen Zustand innerhalb des Materials erzeugen, der die Atommobilität und Bindung dramatisch verbessert, oft bei deutlich niedrigeren Temperaturen.

Die zentrale Strategie des aktivierten Sinterns besteht nicht nur darin, ein Material zu erhitzen, sondern seine Atomstruktur gezielt zu destabilisieren. Durch die Einführung von Aktivatoren, die flüchtige flüssige Phasen oder Gitterdefekte erzeugen, schaffen Sie Hochgeschwindigkeitsbahnen für den Massentransport, was den Verdichtungsprozess weitaus effizienter macht.

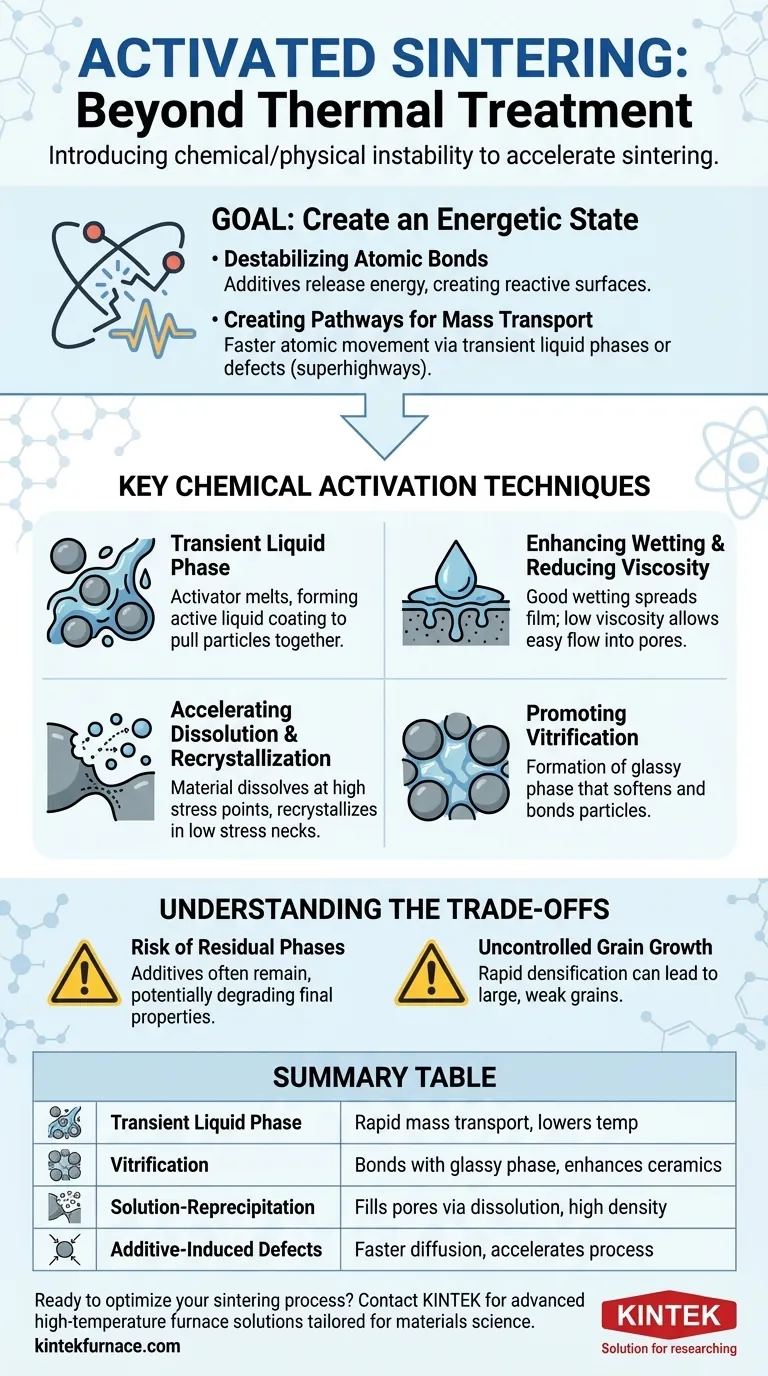

Das Ziel der Aktivierung: Schaffung eines energetischen Zustands

Um diese Techniken zu verstehen, muss man zunächst ihr grundlegendes Ziel verstehen: Es soll den Atomen erleichtert werden, sich zu bewegen, und den Partikeln, sich zu verbinden. Dies umgeht den langsamen, energieintensiven Prozess des herkömmlichen Festkörpersinterns.

Destabilisierung atomarer Bindungen

Der Kern der Aktivierung liegt in der Störung der stabilen atomaren oder ionischen Bindungen in den Pulverpartikeln. Additive, die sich beim Erhitzen zersetzen oder die Phase ändern, setzen Energie frei und erzeugen chemisch reaktive Oberflächen.

Dieser „aktive Zustand“ bedeutet, dass die Atome an den Partikeloberflächen weniger stabil und bewegungsfreudiger sind, was die wesentliche Voraussetzung für die Bildung und das Wachstum von Sinterhälsen ist.

Schaffung von Pfaden für den Massentransport

Beim herkömmlichen Sintern diffundieren Atome langsam durch das feste Gitter. Aktivierungstechniken schaffen Autobahnen für diesen Massentransport.

Durch die Einführung einer temporären Flüssigkeit oder einer stark defekten Oberfläche können sich Atome hundert- oder tausendmal schneller bewegen, als sie es durch einen festen Kristall könnten, was die Verdichtung beschleunigt.

Wichtige chemische Aktivierungstechniken

Die gängigsten Methoden beinhalten die sorgfältige Auswahl von Additiven, die die Chemie und Physik an den Partikelgrenzflächen während des Erhitzens manipulieren.

Bildung einer transienten Flüssigphase

Eine primäre Technik besteht darin, eine geringe Menge eines Materials zuzusetzen, das bei einer Temperatur unter der Sintertemperatur des Hauptpulvers schmilzt.

Dies erzeugt eine „aktive Flüssigphase“, die die festen Partikel umhüllt. Diese Flüssigkeit wirkt als Lösungsmittel und Medium für den schnellen Massentransport und zieht die festen Partikel durch Kapillarwirkung zusammen.

Verbesserung der Benetzung und Reduzierung der Viskosität

Damit eine Flüssigphase wirksam ist, muss sie die festen Partikel benetzen, was bedeutet, dass sie sich ausbreitet, um einen dünnen, kontinuierlichen Film zu bilden. Gute Benetzung maximiert die Kapillarkraft, die das Pulvergefüge reorganisiert und verdichtet.

Darüber hinaus muss die Flüssigkeit eine geringe Viskosität aufweisen, damit sie leicht in die kleinen Poren zwischen den Partikeln fließen kann, um den Massentransport im gesamten Bauteil zu ermöglichen.

Beschleunigung der Auflösung und Rekristallisation

Sobald sich die Flüssigphase gebildet hat und die Partikel benetzt, beschleunigt sich der Verdichtungsprozess. Das feste Material löst sich an Stellen hoher Spannung (wie Partikelkontakten) in der Flüssigkeit auf.

Diese gelösten Atome diffundieren dann schnell durch die Flüssigkeit und rekristallisieren (präzipitieren) an Stellen niedriger Spannung, wie den „Hälsen“, die zwischen den Partikeln wachsen. Dieser als Lösungs-Repräzipitations-Mechanismus bekannte Prozess ist der Mechanismus, der Poren füllt und das Material verdichtet.

Förderung der Vitrifizierung

In einigen Systemen, insbesondere bei Keramiken, bildet das Additiv möglicherweise keine echte kristalline Flüssigkeit, sondern fördert die Vitrifizierung.

Dies ist die Bildung einer glasartigen, nichtkristallinen Phase, die sich bei hohen Temperaturen erweicht und fließt. Dieses viskose Glas kann eine ähnliche Funktion wie eine Flüssigphase übernehmen, indem es Hohlräume füllt und Partikel miteinander verbindet.

Verständnis der Kompromisse

Obwohl diese Aktivierungstechniken wirksam sind, führen sie Komplexitäten und potenzielle Nachteile ein, die gemanagt werden müssen.

Risiko von Restphasen

Die für die Aktivierung verwendeten Additive verschwinden nur selten vollständig. Sie bleiben oft als Sekundärphase in der endgültigen Mikrostruktur zurück, typischerweise an den Korngrenzen.

Diese Restphase kann die endgültigen Eigenschaften des Materials beeinträchtigen und möglicherweise seine mechanische Festigkeit, Wärmeleitfähigkeit oder seinen elektrischen Widerstand verschlechtern. Eine sorgfältige Auswahl und minimale Verwendung von Additiven ist entscheidend.

Unkontrolliertes Kornwachstum

Die gleiche Hochenergieumgebung, die die Verdichtung beschleunigt, kann auch zu schnellem und unerwünschtem Kornwachstum führen.

Obwohl die Verdichtung das Ziel ist, können übermäßig große Körner die endgültige Festigkeit des Materials erheblich schwächen. Eine zentrale Herausforderung besteht darin, den Prozess so zu optimieren, dass die volle Dichte erreicht wird, während die Korngröße klein bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Aktivierungsstrategie hängt vollständig von Ihrem spezifischen Ziel für das Material und den Prozess ab.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Sintertemperatur liegt: Wählen Sie einen Aktivator, der eine niedrig schmelzende eutektische Flüssigphase mit Ihrem Hauptmaterial bildet, um den Massentransport weit unter dessen normalem Sinterpunkt zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Priorisieren Sie ein Aktivatorsystem, das eine ausgezeichnete Benetzung und eine niedrige Flüssigkeitsviskosität bietet, um sicherzustellen, dass die Flüssigphase effektiv in alle Poren eindringen und die Partikel zusammenziehen kann.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur liegt: Verwenden Sie die absolut minimale Menge an Aktivator, die erforderlich ist, und konzipieren Sie einen schnellen Heiz- und Kühlzyklus, um die Verdichtung abzuschließen, bevor ein signifikantes Kornwachstum auftreten kann.

Letztendlich verwandeln diese Techniken das Sintern von einem brutalen thermischen Prozess in eine präzise, chemisch entwickelte Herstellungsmethode.

Zusammenfassungstabelle:

| Technik | Schlüsselmechanismus | Hauptvorteil |

|---|---|---|

| Transiente Flüssigphase | Bildet eine niedrig schmelzende Flüssigkeit für schnellen Massentransport | Senkt die Sintertemperatur |

| Vitrifizierung | Erzeugt eine Glasphase zur Bindung von Partikeln | Verbessert die Verdichtung bei Keramiken |

| Lösungs-Repräzipitation | Löst Material auf und rekristallisiert es, um Poren zu füllen | Erreicht hohe Dichte |

| Additivinduzierte Defekte | Führt Gitterinstabilität für schnellere Atomdiffusion ein | Beschleunigt den gesamten Sinterprozess |

Bereit, Ihren Sinterprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf die Materialwissenschaft zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wurde entwickelt, um das aktivierte Sintern mit präziser Temperaturkontrolle und tiefer Anpassung zu unterstützen. Ob Sie die Sintertemperaturen senken, maximale Dichte erreichen oder feine Mikrostrukturen erhalten möchten, unser Fachwissen gewährleistet den Erfolg Ihres Labors. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre einzigartigen experimentellen Anforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten