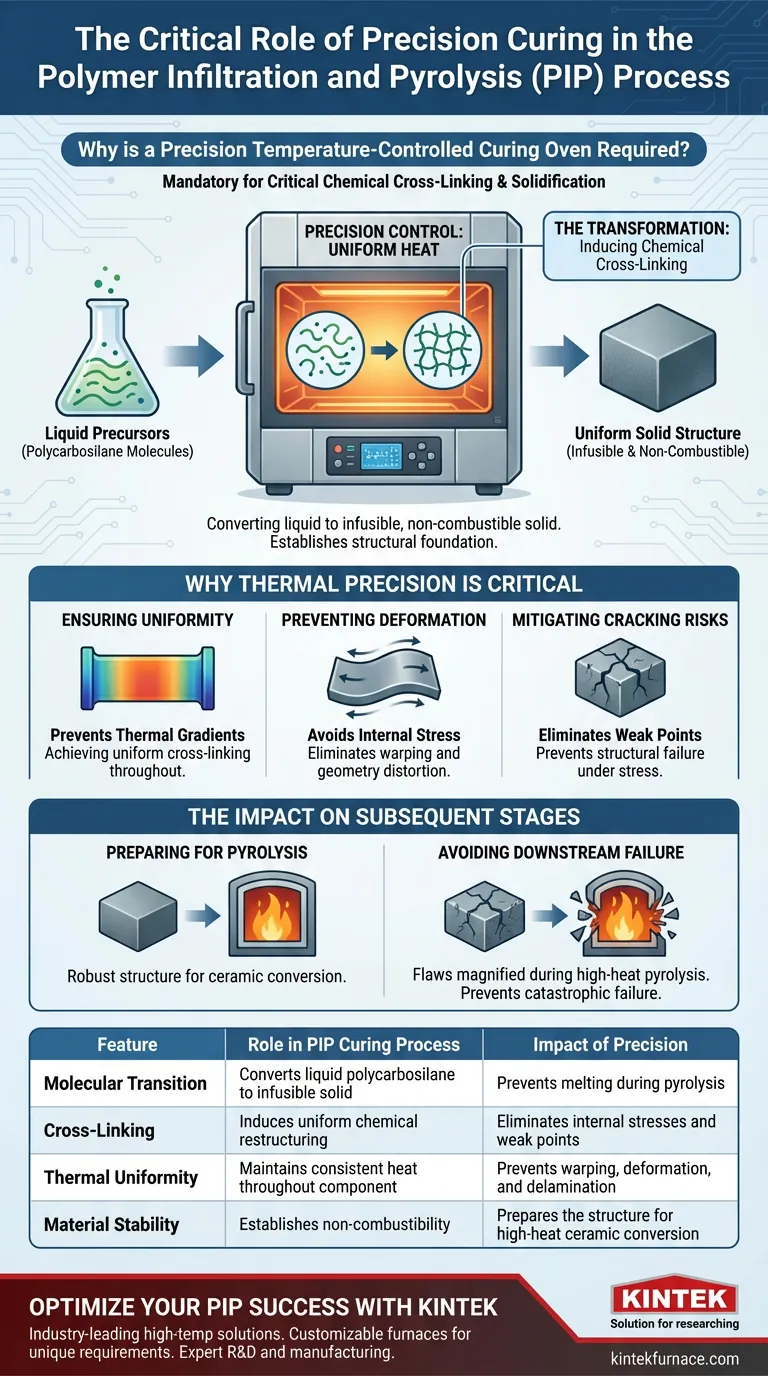

Ein präzisions temperatur gesteuerter Härteofen ist zwingend erforderlich, da er die kritischen chemischen Vernetzungsreaktionen antreibt, die zur Umwandlung flüssiger Vorläufer in einen festen Zustand erforderlich sind. Dieses Gerät schafft eine spezifische thermische Umgebung, die Polycarbosilanmoleküle von einer Flüssigkeit in einen unschmelzbaren, nicht brennbaren Feststoff umwandelt und so die strukturelle Grundlage für das Material bildet.

Kernbotschaft: Das Hauptziel der Präzisionshärtung ist das Erreichen eines gleichmäßigen Vernetzungsgrades im gesamten Material. Ohne strenge thermische Kontrolle erzeugt ungleichmäßige Erwärmung innere Spannungen, die unweigerlich zu Rissen oder Verformungen während der anschließenden Hochtemperatur-Pyrolysephase führen.

Die Umwandlung von flüssig zu fest

Induzierung der chemischen Vernetzung

Die grundlegende Rolle des Härteofens besteht darin, eine chemische Reaktion zwischen Polycarbosilanmolekülen zu initiieren und aufrechtzuerhalten. Dieser Prozess ist nicht nur ein Trocknen; es ist eine molekulare Umstrukturierung.

Erzeugung eines unschmelzbaren Zustands

Durch diese thermische Behandlung geht der Vorläufer von einer handhabbaren Flüssigkeit in einen Feststoff über, der unschmelzbar ist. Das bedeutet, dass das Material auch bei intensiver Hitze später im Prozess nicht mehr schmilzt oder fließt.

Herstellung der Nichtbrennbarkeit

Gleichzeitig verändert der Härteprozess die chemischen Eigenschaften, um den Feststoff nicht brennbar zu machen. Diese Stabilität ist eine Voraussetzung für die extremen Umgebungen, denen das Material während der Pyrolyse ausgesetzt sein wird.

Warum thermische Präzision entscheidend ist

Gewährleistung der Gleichmäßigkeit

Der "Präzisions"-Aspekt des Geräts ist entscheidend, um einen gleichmäßigen Vernetzungsgrad im gesamten Bauteil zu gewährleisten. Wenn Temperaturgradienten im Ofen vorhanden sind, härten verschiedene Teile des Bauteils unterschiedlich schnell aus.

Verhinderung von Strukturverformungen

Ungleichmäßiges Härten führt zu inneren physikalischen Spannungen. Wenn die Erwärmung nicht präzise erfolgt, ist das Material anfällig für Verformungen, wodurch sich die Geometrie des Endprodukts verzieht, noch bevor der Prozess abgeschlossen ist.

Risikominderung bei Rissbildung

Das vielleicht größte Risiko einer schlechten Temperaturkontrolle ist die Rissbildung. Schwankungen im Härtegrad erzeugen Schwachstellen, die unter Belastung brechen und die Integrität des Verbundwerkstoffs beeinträchtigen.

Auswirkungen auf nachfolgende Stufen

Vorbereitung auf die Pyrolyse

Die Härtungsphase ist im Wesentlichen eine Vorbereitung auf die Hochtemperatur-Pyrolyse. Die hier gebildete feste Struktur muss robust genug sein, um die Umwandlung in Keramik zu überstehen.

Vermeidung von nachgelagertem Versagen

Wenn die Vernetzung nicht gleichmäßig erfolgt, werden die Fehler während der Pyrolyse verstärkt. Defekte, die durch ungleichmäßige Erwärmung im Härteofen entstehen, führen oft zu katastrophalem Versagen, wenn die Temperatur im nächsten Verarbeitungsschritt erhöht wird.

Verständnis der Risiken von Ungenauigkeit

Die Gefahr von Temperaturgradienten

Die Verwendung von Standard-Heizgeräten ohne Präzisionskontrollen führt oft zu Temperaturgradienten. Selbst geringfügige Schwankungen können dazu führen, dass die Oberfläche eines Teils gehärtet ist, der Kern aber reaktiv bleibt, was zu Delamination führt.

Die Kosten von "Gut genug"

Kompromisse bei der thermischen Präzision sind eine häufige Fehlerquelle. Obwohl weniger präzise Öfen billiger sind, führen sie zu inkonsistenten Materialeigenschaften, die das endgültige PIP-Produkt für Hochleistungsanwendungen unbrauchbar machen.

Die richtige Wahl für Ihren Prozess treffen

Die Präzision in der Härtungsphase ist der wichtigste Faktor für die endgültige strukturelle Ausbeute Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um Temperaturgradienten zu eliminieren, und garantieren Sie so eine gleichmäßige Vernetzungsdichte über komplexe Geometrien hinweg.

- Wenn Ihr Hauptaugenmerk auf Prozessausbeute liegt: Priorisieren Sie die Temperaturkontrolle, um Rissbildung und Verformungen zu verhindern, die die Hauptursachen für die Ablehnung von Teilen während der Pyrolyse sind.

Der Erfolg des gesamten PIP-Prozesses hängt von der Gleichmäßigkeit der anfänglichen vernetzten Struktur ab, die in dieser spezifischen thermischen Umgebung etabliert wird.

Zusammenfassungstabelle:

| Merkmal | Rolle im PIP-Härteprozess | Auswirkungen der Präzision |

|---|---|---|

| Molekulare Umwandlung | Wandelt flüssiges Polycarbosilan in unschmelzbaren Feststoff um | Verhindert Schmelzen während der Pyrolyse |

| Vernetzung | Induziert gleichmäßige chemische Umstrukturierung | Eliminiert innere Spannungen und Schwachstellen |

| Thermische Gleichmäßigkeit | Aufrechterhaltung einer konstanten Wärme im gesamten Bauteil | Verhindert Verzug, Verformung und Delamination |

| Materialstabilität | Stellt Nichtbrennbarkeit her | Bereitet die Struktur auf die Hochtemperatur-Keramikumwandlung vor |

Optimieren Sie Ihren PIP-Erfolg mit KINTEK

Lassen Sie nicht zu, dass Temperaturgradienten Ihre Materialausbeuten beeinträchtigen. KINTEK bietet branchenführende Hochtemperaturlösungen, die speziell für die anspruchsvollen Anforderungen fortschrittlicher Materialprozesse entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für Ihre einzigartigen PIP-Anforderungen anpassbar sind. Egal, ob Sie absolute thermische Gleichmäßigkeit für empfindliche Vernetzungen oder robuste Systeme für Hochtemperatur-Pyrolyse benötigen, unsere Spezialausrüstung stellt sicher, dass Ihre Materialien die höchste strukturelle Integrität erreichen.

Bereit, die Präzision Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum wird nach dem Kugelmühlen-Mahlen ein sekundärer Kalzinierungsofen benötigt? Synthese von hochreinem Hydroxylapatit

- Was sind die Haupttypen von Laboröfen nach Größe? Finden Sie die perfekte Größe für den Maßstab Ihres Labors

- Was sind die Vorteile eines Multimoden-Mikrowellenofens? Beschleunigung der Synthese von B-dotierten SiC-Nanodrähten für höhere Ausbeuten

- Welche Rolle spielt das Vitrokarbon-Schaumgerüst im PTTM? Präzision bei biomimetischen Zahnimplantaten freischalten

- Was ist die Funktion der Wassereinspritzung bei der thermischen Holzmodifikation? Überlegene Stabilität und Hydrophobizität freisetzen

- Warum wird die Extrusionstemperatur für PVC-Biokomposite typischerweise auf 130 °C eingestellt? Perfekte thermische Balance erreichen

- Warum ist das Vorsintern von Ga2O3-Rohmaterialpulver erforderlich? Stabilitätssteigerung der Beta-Phase für Hochleistungsdünnschichten

- Warum ist ein Wasserbad oder eine Heizplatte mit konstanter Temperatur für die Nachbehandlung von MXenen erforderlich? Präzise Delamination meistern