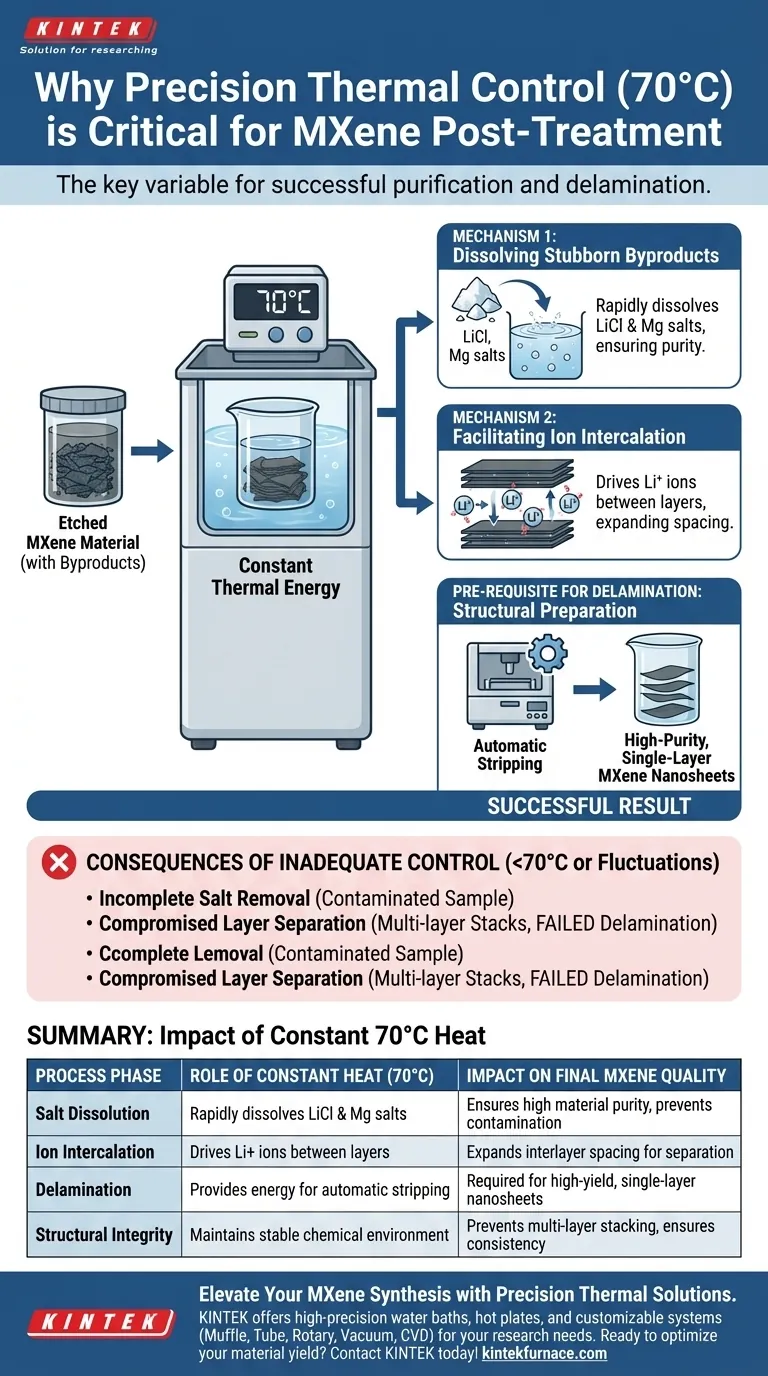

Präzise Temperaturregelung ist die entscheidende Variable für die erfolgreiche Reinigung von MXenen. Ein Wasserbad oder eine Heizplatte mit konstanter Temperatur ist erforderlich, um die stabile thermische Energie bereitzustellen, die zur effektiven Auflösung von Restsalzen in 70 °C warmem Wasser benötigt wird. Diese spezifische thermische Umgebung gewährleistet die schnelle Auflösung von Nebenprodukten wie Lithiumchlorid und Magnesiumsalzen und ermöglicht gleichzeitig die Diffusion von solvatisierten Lithiumionen zwischen den Materialschichten.

Die Anwendung konstanter Wärme ist nicht nur eine Reinigungsmaßnahme; sie ist ein Schritt zur strukturellen Vorbereitung. Sie erleichtert die notwendige Ionendiffusion, die eine Voraussetzung für das automatische Abziehen und Delaminieren von MXenen in einlagige Schichten ist.

Die Mechanik der Nachätzungsreinigung

Auflösung hartnäckiger Nebenprodukte

Der Ätzprozess hinterlässt erhebliche Restnebenprodukte, insbesondere Lithiumchlorid und Magnesiumsalze. Diese Verbindungen können bei Raumtemperatur nur schwer vollständig entfernt werden.

Durch die Verwendung eines Wasserbades oder einer Heizplatte zur Aufrechterhaltung einer konstanten Temperatur von 70 °C stellen Sie sicher, dass sich diese Salze schnell auflösen. Dies verhindert, dass Verunreinigungen auf der Oberfläche oder zwischen den Schichten des synthetisierten Materials verbleiben.

Erleichterung der Ioneninterkalation

Der Heizprozess dient über die einfache Wäsche hinaus einem doppelten Zweck. Er liefert die Energie, die für die effektive Diffusion von solvatisierten Lithiumionen in die MXen-Schichten erforderlich ist.

Diese Interkalation von Lithiumionen ist eine chemische Notwendigkeit für die endgültige Struktur des Materials. Sie vergrößert den Zwischenschichtabstand und bereitet die dicht gepackten Stapel auf die Trennung vor.

Vorbereitung auf die Delamination

Die Voraussetzung für das Abziehen

Das ultimative Ziel der Synthese ist oft die Gewinnung einzelner, einlagiger MXen-Schichten. Die beschriebene thermische Behandlung ist der wesentliche „Schlüssel“, der diese Möglichkeit eröffnet.

Ohne die effektive Diffusion von Lithiumionen, angetrieben durch stabile Wärme, wird der anschließende automatische Abziehprozess wahrscheinlich fehlschlagen. Das Material muss durch diesen thermischen Schritt chemisch vorbereitet werden, um eine erfolgreiche Delamination zu ermöglichen.

Folgen einer unzureichenden Temperaturregelung

Unvollständige Salzentfernung

Wenn die Temperatur schwankt oder den erforderlichen Schwellenwert von 70 °C nicht erreicht, wird die Salzauflösung ineffizient. Restliches Magnesium- oder Lithiumsalz kann die endgültige Probe kontaminieren und ihre elektrischen oder physikalischen Eigenschaften verändern.

Beeinträchtigte Schichttrennung

Der bedeutendste Kompromiss bei der Vernachlässigung dieses Schritts ist ein Versagen in der Delaminierungsphase. Wenn die thermische Energie nicht ausreicht, um die Lithiumionendiffusion anzutreiben, können die Schichten zusammenkleben bleiben. Dies macht den automatischen Abziehprozess unwirksam und liefert mehrlagige Stapel anstelle der gewünschten einzelnen Nanosheets.

Optimierung Ihrer MXen-Synthese

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Wasserbad strenge 70 °C einhält, um die vollständige Auflösung von Lithiumchlorid- und Magnesiumsalzresten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hochreiner Delamination liegt: Priorisieren Sie diesen thermischen Schritt, um die Lithiumionendiffusion zu maximieren, die die mechanische Voraussetzung für die Trennung einzelner Schichten ist.

Konstante thermische Energie ist die Brücke zwischen einem rohen geätzten Produkt und einem hochwertigen, delaminierten Nanomaterial.

Zusammenfassungstabelle:

| Prozessphase | Rolle der konstanten Wärme (70 °C) | Auswirkung auf die endgültige MXen-Qualität |

|---|---|---|

| Salzauflösung | Löst LiCl und Magnesiumsalze schnell auf | Gewährleistet hohe Materialreinheit und verhindert Oberflächenkontamination |

| Ioneninterkalation | Treibt solvatisierte Li+-Ionen zwischen die Materialschichten | Vergrößert den Zwischenschichtabstand für einfachere Trennung |

| Delamination | Liefert Energie für das automatische Abziehen | Erforderlich für die Gewinnung hochreiner, einlagiger Nanosheets |

| Strukturelle Integrität | Aufrechterhaltung einer stabilen chemischen Umgebung | Verhindert mehrlagige Stapel und inkonsistente elektrische Eigenschaften |

Verbessern Sie Ihre MXen-Synthese mit präzisen thermischen Lösungen

Perfekte Delamination und hochreine Nanosheets erfordern mehr als nur Chemie; sie erfordern kompromisslose thermische Stabilität. KINTEK bietet die spezialisierten Laborgeräte, die zur Aufrechterhaltung der exakten 70 °C-Umgebung erforderlich sind, die für die Lithiumionendiffusion und Salzentfernung entscheidend ist.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine breite Palette von Laborgeräten, darunter hochpräzise Wasserbäder, Heizplatten und fortschrittliche Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie an 2D-Materialien oder industriellen Hochtemperaturanwendungen arbeiten, unsere Lösungen sind für Ihre einzigartigen Forschungsbedürfnisse vollständig anpassbar.

Bereit, Ihre Materialausbeute zu optimieren? Kontaktieren Sie KINTEK noch heute, um das perfekte thermische System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Sin‐Yi Pang, Jianhua Hao. Fluoride‐Free Molten Salt Hydrate‐Assisted Synthesis of MXene in Air Down to 150 °C. DOI: 10.1002/adfm.202504864

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Downdraft-Festbettreaktors für die Ko-Vergasung? Reines Synthesegas ganz einfach

- Was ist das Ziel der Koordination von mechanischem Rühren und Erhitzen für Perowskit-Slurries? Homogenität erreichen

- Warum ist ein Stickstoffschutzsystem für die LPF-Harzsynthese notwendig? Gewährleistung von Reinheit bei der Polymerisation im Labor

- Wie trägt ALD von Li2CO3 zur Leistung von NMC-Dünnschichten bei? Wiederherstellung der Batterieleistung mit Präzision

- Welche Vorbehandlungsverfahren sind für einen Edelstahlreaktor erforderlich? Maximieren Sie den Erfolg von Metallhydridreaktionen

- Welches Inertgas wird üblicherweise in Handschuhkästen und Schlenk-Linien verwendet, und warum wird es in einigen Fällen Stickstoff vorgezogen? Entdecken Sie Argons überlegene Inertheit für empfindliche Experimente

- Warum ist die kontinuierliche Einleitung von hochreinem Argon erforderlich? Erzielen Sie unübertroffene Reinheit beim Schmelzen von Gusseisen

- Was ist die Hauptfunktion von Mehrstufen-Oxidationsofen? Sichere Stabilisierung von hochfesten Kohlefaser