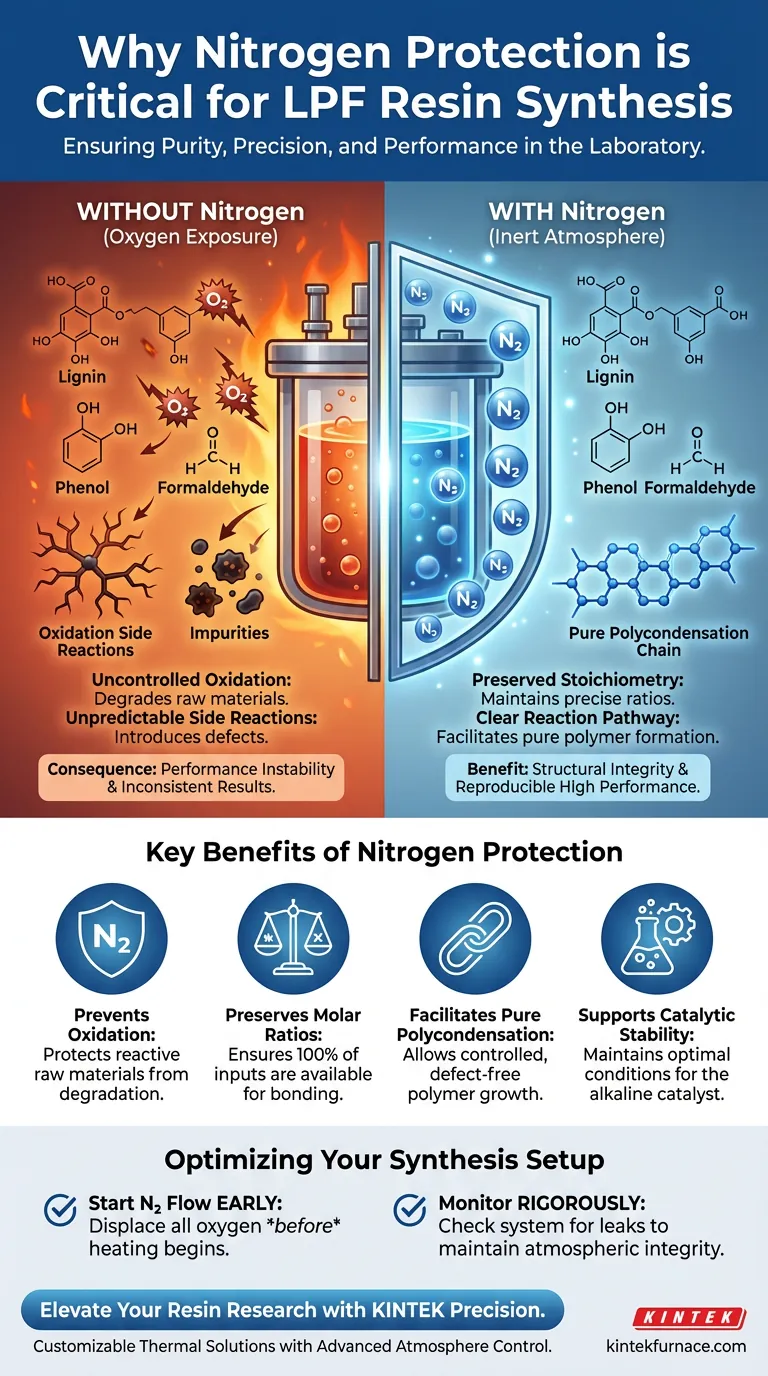

Die Implementierung eines Stickstoffschutzsystems ist entscheidend für die Schaffung einer inerten Umgebung während der Synthese von Lignin-Phenol-Formaldehyd (LPF)-Harzen. Durch die systematische Entfernung von Sauerstoff aus dem Reaktionsgefäß verhindert Stickstoff die schnelle, unkontrollierte Oxidation von Rohstoffen, die unter den für die Synthese erforderlichen hohen Temperaturen natürlich auftritt.

Kernbotschaft Die Anwesenheit von Sauerstoff führt chaotische Variablen in einen präzisen chemischen Prozess ein. Stickstoffschutz eliminiert diese Variablen und stellt sicher, dass die Oxidation nicht mit der gewünschten Polykondensationsreaktion konkurriert, wodurch die strukturelle Integrität und Leistung des Endharzes erhalten bleibt.

Die chemischen Risiken der Sauerstoffexposition

Verhinderung unkontrollierter Oxidation

Bei der Synthese von LPF-Harzen wird die Reaktionsmischung erheblicher Hitze ausgesetzt. Unter diesen Bedingungen werden die Rohstoffe – insbesondere Lignin-Pyrolyseprodukte, Phenol und Formaldehyd – hochreaktiv mit Sauerstoff.

Ohne einen Stickstoffschutz werden diese Materialien Oxidations-Nebenreaktionen eingehen, anstatt die beabsichtigte chemische Bindung einzugehen. Dies beeinträchtigt die Qualität der Rohstoffe, bevor sie zur Polymerkette beitragen können.

Erhaltung der stöchiometrischen Präzision

Eine erfolgreiche Harzsynthese beruht auf spezifischen Molverhältnissen zwischen den Reaktanten. Wenn ein Teil des Phenols oder Lignins oxidiert, wird es effektiv aus dem Reaktionspool entfernt.

Dies verändert das tatsächliche Molverhältnis im Gefäß, wodurch es von der berechneten Rezeptur abweicht. Stickstoff stellt sicher, dass 100 % der Einsatzstoffe für die Zielreaktion zur Verfügung stehen.

Sicherstellung der Integrität des Reaktionsmechanismus

Ermöglichung reiner Polykondensation

Das Ziel der LPF-Synthese ist die Polykondensation, bei der Moleküle miteinander verbunden werden, um komplexe Polymerketten zu bilden. Dieser Prozess erfordert einen kontrollierten Weg, der frei von Störungen ist.

Stickstoff ermöglicht es diesem Mechanismus, ohne Konkurrenz durch oxidative Degradation abzulaufen. Es stellt sicher, dass die chemischen Wege für die Bildung des Harznetzwerks frei bleiben.

Unterstützung alkalischer katalytischer Bedingungen

Diese Synthese erfolgt typischerweise unter alkalischen katalytischen Bedingungen. Die durch eine inerte Atmosphäre bereitgestellte Stabilität ist für die vorhersehbare Funktion des Katalysators unerlässlich.

Durch die Verhinderung der Bildung oxidierter Nebenprodukte erhält das System die optimale chemische Umgebung für den Katalysator, um die Reaktion voranzutreiben.

Die Folgen unzureichenden Schutzes

Leistungsinstabilität

Wenn die Reaktionsumgebung durch Sauerstoff beeinträchtigt wird, leidet das resultierende Harz unter Leistungsinstabilität. Das Endprodukt kann inkonsistente Aushärtungszeiten, Festigkeit oder thermische Eigenschaften aufweisen.

Unvorhersehbare Nebenreaktionen

Die primäre Referenz hebt hervor, dass Sauerstoff "unnötige Oxidations-Nebenreaktionen" verursacht. Diese sind nicht nur verschwenderisch; sie führen Verunreinigungen in die Harzmatrix ein.

Diese Verunreinigungen können als Defekte in der Polymerstruktur wirken und zu einem Produkt führen, das die Labor- oder Industriespezifikationen nicht erfüllt.

Optimierung Ihres Syntheseaufbaus

Wie Sie dies auf Ihr Projekt anwenden

Um die Reproduzierbarkeit und Qualität Ihrer LPF-Harze zu gewährleisten, sollten Sie basierend auf Ihren spezifischen Zielen Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf chemischer Konsistenz liegt: Stellen Sie sicher, dass der Stickstofffluss eingerichtet ist, bevor mit dem Erhitzen begonnen wird, um den gesamten anfänglichen Sauerstoff im Gefäß zu verdrängen.

- Wenn Ihr Hauptaugenmerk auf der Produktleistung liegt: Überwachen Sie das System streng auf Lecks, da selbst geringe Mengen Sauerstoff die effektiven Molverhältnisse verändern und die Eigenschaften des Endharzes beeinträchtigen können.

Die Kontrolle der Reaktionsatmosphäre ist ebenso entscheidend wie die Temperaturkontrolle; sie ist die grundlegende Basis für die Synthese von hochwertigen Harzen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der LPF-Synthese | Nutzen für die Forschung |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff aus dem Reaktionsgefäß | Verhindert unkontrollierte Oxidation von Lignin und Phenol |

| Stöchiometrische Kontrolle | Erhält berechnete Molverhältnisse | Stellt sicher, dass 100 % der Rohstoffe an der Bindung teilnehmen |

| Reaktionsweg | Ermöglicht reine Polykondensation | Eliminiert Nebenreaktionen und strukturelle Verunreinigungen |

| Katalytische Stabilität | Unterstützt alkalische katalytische Bedingungen | Erhält eine vorhersagbare chemische Umgebung für die Synthese |

Verbessern Sie Ihre Harzforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass oxidative Nebenreaktionen Ihre Laborergebnisse beeinträchtigen. KINTEK bietet leistungsstarke, anpassbare thermische Lösungen – einschließlich Vakuum- und Rohröfen, die mit fortschrittlichen Atmosphärenregelsystemen ausgestattet sind – die den strengen Anforderungen der LPF-Harzsynthese gerecht werden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir spezialisierte Geräte, um sicherzustellen, dass Ihre chemischen Wege rein bleiben und Ihre Ergebnisse reproduzierbar sind. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen und zu erfahren, wie unsere Hochtemperatursysteme Ihrer Materialentwicklung überlegene Präzision verleihen können.

Visuelle Anleitung

Referenzen

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird ein Hochpräzisions-Umlufttrockenschrank für die Herstellung von Ni-Co/Ca-Katalysatoren verwendet? Sicherstellung der strukturellen Integrität

- Wie trägt ein Umlufttrockenschrank mit konstanter Temperatur zur Aktivierung von Biomassekohlenstoffporen bei?

- Warum ist ein Stickstoffflusskontrollsystem für Biokohle unerlässlich? Erreichen Sie präzise Pyrolyse & hochwertige Kohlenstoffausbeuten

- Was ist der Zweck eines Hochtemperatur-Kalzinierungsofens im Sol-Gel-Verfahren? Erzielung hoher Reinheit und Kristallinität

- Was ist der Zweck des Ausglühprozesses bei der OLED-Herstellung? Optimierung der Filmstabilität und Geräteleistung

- Wie nutzt der "Flux Melting"-Prozess bei der MOF-Glasherstellung Heizgeräte? Niedertemperatur-MOF-Vitrification

- Warum wird die elektromagnetische Rührtechnologie beim Schmelzprozess von Titan-Kupfer (Ti–Cu)-Legierungen eingesetzt?

- Wie unterstützt die Analyse optimierter Prozesspfade die Auswahl von Laborgeräten? Ein Expertenleitfaden für Forschungserfolg