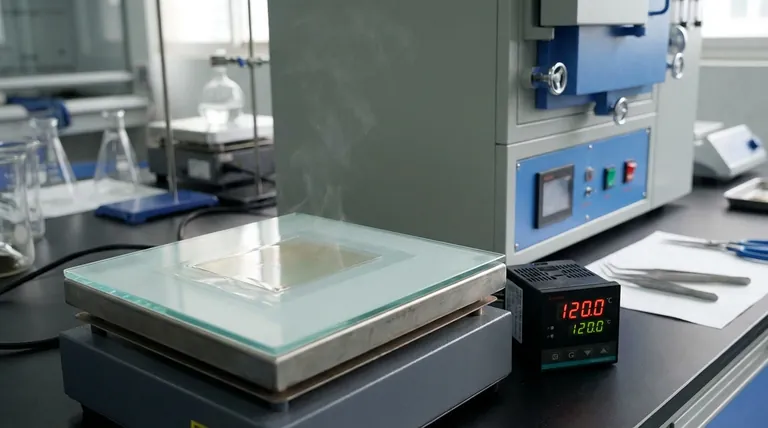

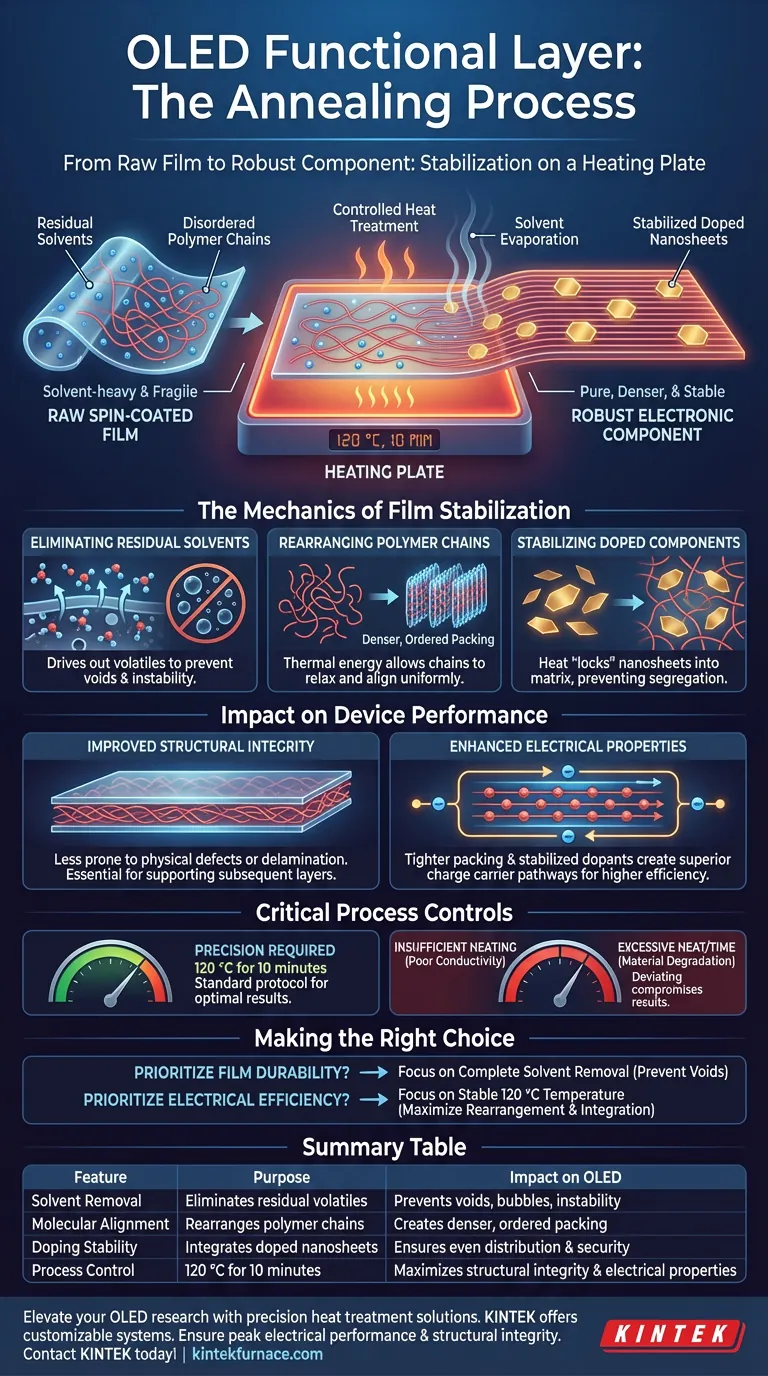

Der Ausglühprozess ist ein kritischer Stabilisierungsschritt, der darauf abzielt, einen rohen, spinbeschichteten Film in eine robuste elektronische Komponente zu verwandeln. Indem die Heizplatte einer kontrollierten Temperatur ausgesetzt wird – typischerweise 120 °C für 10 Minuten –, verdampfen Sie effektiv Restlösungsmittel und zwingen die interne Struktur des Materials, sich in einer effizienteren Konfiguration einzustellen.

Das Ausglühen dient als Brücke zwischen physikalischer Abscheidung und elektronischer Funktionalität. Es verfestigt die Struktur des Films, indem flüchtige Flüssigkeiten entfernt und die molekularen Komponenten für eine optimale elektrische Leistung ausgerichtet werden.

Die Mechanik der Filmstabilisierung

Eliminierung von Restlösungsmitteln

Das Spin-Coating ist eine effektive Abscheidungsmethode, hinterlässt aber naturgemäß Restlösungsmittel im Dünnfilm.

Wenn diese Lösungsmittel nicht behandelt werden, können sie im Laufe der Zeit zu Hohlräumen, Blasen oder chemischer Instabilität führen.

Das Ausglühen liefert die notwendige Wärmeenergie, um diese flüchtigen Stoffe vollständig zu verdampfen und eine reine funktionale Schicht zurückzulassen.

Anordnung von Polymerketten

Die Wärmebehandlung trocknet den Film nicht nur aus; sie fördert die Anordnung von Polymerketten.

Die thermische Energie ermöglicht es den Polymermolekülen, sich zu entspannen und gleichmäßiger auszurichten.

Diese Reorganisation reduziert innere Spannungen im Film und erzeugt eine dichtere, geordnetere molekulare Packung.

Stabilisierung von dotierten Komponenten

Bei Schichten, die Additive enthalten, stabilisiert der Prozess die Integration von dotierten Nanosheets.

Wärme hilft, diese Nanosheets in der Polymermatrix zu "verriegeln" und eine Entmischung oder lose Bindung zu verhindern.

Dies stellt sicher, dass die Dotierstoffe gleichmäßig verteilt und mechanisch in der Schicht gesichert sind.

Auswirkungen auf die Geräteleistung

Verbesserte strukturelle Integrität

Durch die Entfernung von Lösungsmitteln und die Ausrichtung der molekularen Struktur verbessert das Ausglühen signifikant die strukturelle Integrität der Schicht.

Ein stabiler, fester Film ist weniger anfällig für physikalische Defekte oder Delamination.

Diese Robustheit ist entscheidend für die Unterstützung nachfolgender Schichten im OLED-Stack.

Verbesserte elektrische Eigenschaften

Die mikroskopische Reorganisation führt direkt zu besseren elektrischen Eigenschaften.

Eine engere molekulare Packung und stabilisierte Dotierstoffe schaffen überlegene Wege für Ladungsträger.

Dies führt zu einer effizienteren Funktionsschicht, die den notwendigen Strom für den OLED-Betrieb aufrechterhalten kann.

Kritische Prozesskontrollen

Einhaltung spezifischer Parameter

Die Vorteile des Ausglühens hängen stark von einer kontrollierten Wärmebehandlung ab.

Das Standardprotokoll von 120 °C für 10 Minuten ist spezifisch; Abweichungen davon können die Ergebnisse beeinträchtigen.

Das Risiko einer unsachgemäßen Erwärmung

Unzureichendes Erhitzen kann Lösungsmittel zurücklassen, was zu schlechter Leitfähigkeit führt.

Umgekehrt kann übermäßige Hitze oder Zeit die empfindlichen organischen Polymere oder Nanosheets abbauen.

Präzision ist erforderlich, um die Lösungsmittelentfernung mit der Materialerhaltung in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer funktionalen OLED-Schichten zu maximieren, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit des Films liegt: Priorisieren Sie die vollständige Entfernung von Restlösungsmitteln, um Hohlräume und physikalische Defekte im Endgerät zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Effizienz liegt: Stellen Sie sicher, dass die Temperatur bei 120 °C stabil bleibt, um die maximale Polymerkettenanordnung und Nanosheet-Integration zu ermöglichen.

Erfolgreiches Ausglühen verwandelt eine fragile, lösungsmittelhaltige Beschichtung in eine leistungsstarke Grundlage für Ihr OLED-Gerät.

Zusammenfassungstabelle:

| Merkmal | Zweck | Auswirkungen auf OLED |

|---|---|---|

| Lösungsmittelentfernung | Entfernt restliche flüchtige Stoffe | Verhindert Hohlräume, Blasen und chemische Instabilität |

| Molekulare Ausrichtung | Ordnet Polymerketten neu an | Schafft dichtere, geordnetere molekulare Packung |

| Dotierungsstabilität | Integriert dotierte Nanosheets | Gewährleistet gleichmäßige Verteilung und mechanische Sicherheit |

| Prozesskontrolle | 120 °C für 10 Minuten | Maximiert strukturelle Integrität und elektrische Eigenschaften |

Verbessern Sie Ihre OLED-Forschung mit präzisen Wärmebehandlungslösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Anforderungen an funktionale Schichten angepasst werden können. Stellen Sie sicher, dass Ihre Filme mit unseren Hochtemperatur-Labröfen Spitzenleistungen in Bezug auf elektrische Eigenschaften und strukturelle Integrität erzielen. Kontaktieren Sie KINTEK noch heute, um das perfekte System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

Andere fragen auch

- Welche Anforderungen gibt es an Öfen für die MOF-Synthese? Erzielung präziser thermischer Stabilität für hohe Kristallinität

- Was sind die Vorteile der Nutzung fortschrittlicher Technologie in Wärmebehandlungsöfen? Erreichen Sie überlegene Materialqualität und Effizienz

- Was ist der Hauptzweck des 24-stündigen Nassmahlen von SSBSN-Keramiken? Erreichen atomarer Homogenität

- Warum wird ein präziser elektrischer Heizreaktor für die Ozonbehandlung von porösem Graphen verwendet? Erreichen Sie Angström-Genauigkeit

- Wie überwacht ein Gasentwicklung-Analysesystem die Gasfreisetzung? Optimieren Sie die Integrität Ihres Gusses

- Welche Rolle spielt ein präziser Labor-Umluftofen bei der Nachbearbeitung von dispergierten Kohlenstoffnanoröhren?

- Warum ist die kontinuierliche Entfernung von Kohlenstoff für Methanpyrolyse-Reaktoren unerlässlich? Schützen Sie die Integrität Ihres Reaktors

- Warum ist ein Umlufttrockenschrank für imprägnierte Kaolinkatalysatoren notwendig? Erreichen einer gleichmäßigen Immobilisierung der Komponenten